Via-in-Pad

Die Via-in-Pad-Technologie ist angesichts der zunehmenden Kompaktheit und Komplexität elektronischer Geräte für die Unterstützung moderner hochdichter Leiterplattenkonstruktionen von großer Bedeutung. Der Trend zur Miniaturisierung hat Chip-Hersteller dazu gezwungen, Komponenten mit feineren Abständen wie BGAs, QFNs und Flip-Chips zu entwickeln, die alle fortschrittlichere Routing-Fähigkeiten erfordern. Um diese Probleme ohne Beeinträchtigung der Signalintegrität zu lösen, kombinieren Leiterplattenentwickler Via-in-Pad-Plated-Over- (VIPPO-) Strukturen mit traditionellen Designansätzen. Diese Integration bietet eine gute Routbarkeit und ermöglicht die Herstellung zuverlässiger und leistungsstarker Leiterplatten.

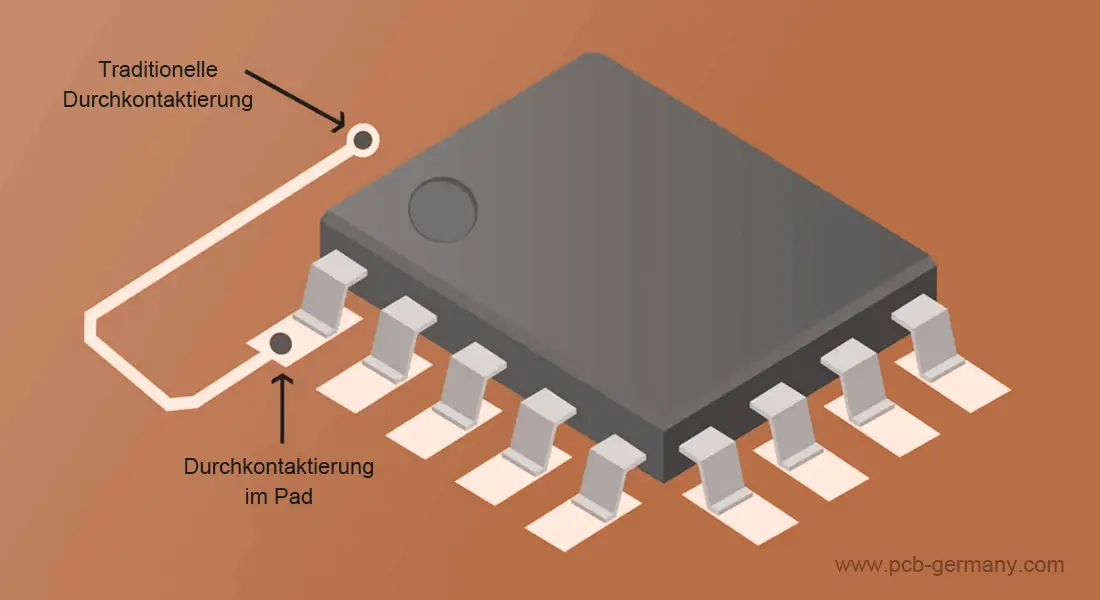

Was ist Via-in-Pad?

Via-in-Pad ist eine PCB-Designtechnik, bei der die Durchkontaktierung direkt auf das Pad des oberflächenmontierten Bauteils (SMD) gesetzt wird, während herkömmliche Durchkontaktierungen in der Regel in einem nicht mit Bauteilen bestückten Bereich angeordnet sind. Diese Methode wird in der Regel bei Designs mit hoher Dichte eingesetzt, um Platz zu sparen und das Routing zu vereinfachen, da die Signalwege verkürzt werden. Darüber hinaus kann die elektrische Leistung der Leiterplatten durch Via-in-Pad ebenfalls verbessert werden. Die Vergleichstabelle zwischen Via-in-Pad und herkömmlichen Durchkontaktierungen in verschiedenen Aspekten finden Sie unten:

Via-in-Pad vs. herkömmliche Durchkontaktierungen

Die Vergleichstabelle zwischen Via-in-Pad und herkömmlichen Durchkontaktierungen in verschiedenen Aspekten finden Sie unten:

| Aspekt | Traditionelle Durchkontaktierungen | Via-in-Pad |

|---|---|---|

| Standort | Bereiche ohne Komponenten auf der PCB | Direkt auf SMD-Pads |

| Verbindungsmethode | Erfordert separate Leiterbahnen, um Pads zu verbinden | Direkte Verbindung zwischen Pad und Via |

| Routing-Ansatz | Geht durch Bereiche ohne Komponenten, verbindet sich mit Leiterbahnen auf der anderen Seite | Ermöglicht direkte Verbindungen zu inneren/unteren Schichten |

| Flächenverbrauch | Verbraucht zusätzliche PCB-Fläche für die Via-Platzierung und Leiterbahnrouting | Maximiert den Platz durch Eliminierung von Via-Freiheitsbereichen |

| Fertigungsanforderungen | Standard-Durchgangsloch-Technologie, gut etabliert | Erfordert spezialisierte Füll- und Plattierungsprozesse |

Füllverfahren für Via-in-Pad

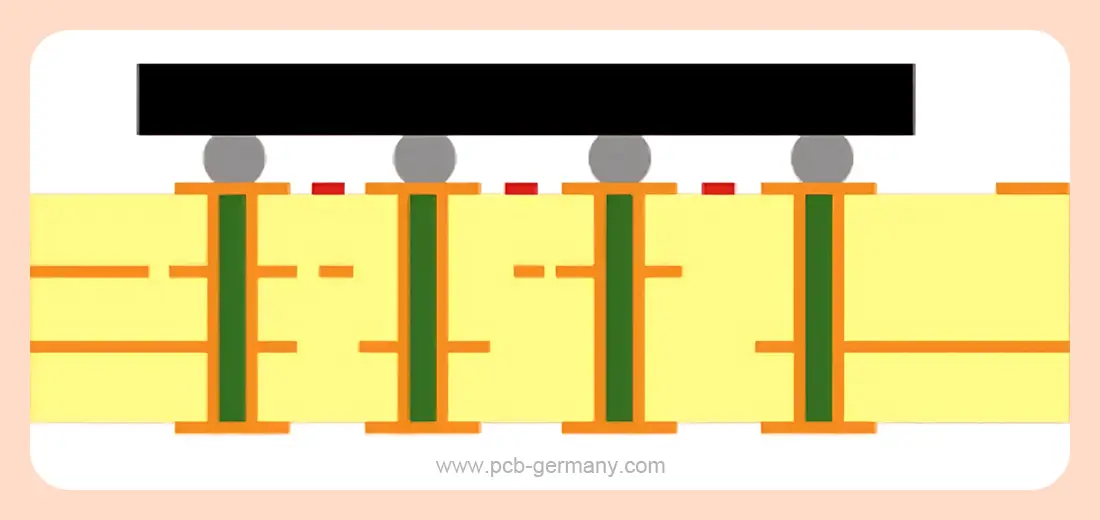

In der Regel wird nichtleitendes Epoxidharz zum Füllen der Vias in Via-in-Pad verwendet. Nach dem Füllen werden die Vias verschlossen und plattiert. Dadurch wird verhindert, dass während des Reflow-Lötens Lötzinn in die Via eindringt, was zu unzuverlässigen Lötstellen oder sogar zu Kurzschlüssen führen kann. Durch das vollständige Füllen der Via werden Hohlräume vermieden und die Gleichmäßigkeit der Plattierung verbessert.

Es sollte erwähnt werden, dass sich dieses Verfahren vom Via-Tenting unterscheidet, bei dem die Lötmaske die Durchkontaktierung lediglich abdeckt, ohne sie zu füllen. Tenting kann den Fluss des Lötzinns bis zu einem gewissen Grad verhindern, bietet jedoch nicht die gleiche strukturelle Zuverlässigkeit und Lötqualität wie gefüllte und verschlossene Durchkontaktierungen.

Bei einigen Via-in-Pad-Designs kann leitfähiges Material wie Kupfer zum Füllen der Durchkontaktierung verwendet werden, um eine direkte elektrische Verbindung zwischen der Durchkontaktierung und dem Pad herzustellen. Dies erfordert keine zusätzliche Leiterbahnführung, und die Gesamtgröße der Leiterplatte wird reduziert, wodurch die Signalwege verkürzt und die Signalintegrität verbessert werden.

Vor- und Nachteile von Via-in-Pad

Via-in-Pad bietet erhebliche Vorteile bei hochdichten und leistungsstarken Leiterplattenkonstruktionen, ist jedoch mit einigen Schwierigkeiten bei der Herstellung verbunden. Im Folgenden sind die Vor- und Nachteile aufgeführt:

Vorteile

- Maximale Nutzung des Leiterplattenplatzes: Bei dieser Methode können Durchkontaktierungen direkt unter den SMD-Pads platziert werden, sodass der Platz auf der Leiterplattenoberfläche optimal genutzt wird.

- Bessere thermische Leistung: Via-in-Pad trägt zur Verbesserung der Wärmeableitung bei und hält die Temperaturen der Komponenten innerhalb eines begrenzten Bereichs. Dies ist bei Hochleistungs-Leiterplatten von entscheidender Bedeutung.

- Verbesserte Leiterplattenleistung: Jede Durchkontaktierung verursacht Induktivität und Widerstand, die den Stromfluss verlangsamen. Diese elektrischen Impedanzen beeinträchtigen die Funktionalität der Leiterplatte. Bei Verwendung der Via-in-Pad-Technologie wird der Strompfad verkürzt, was die Leistung erheblich verbessert.

Nachteile

- Komplexität des Prozesses: Der Via-and-Pad-Beschichtungsprozess kann zu einer unebenen Oberfläche führen, die zusätzliche Korrekturmaßnahmen erfordert.

- Längere Fertigungszeit: Nach dem Bohren muss das Via-in-Pad mit Epoxidharz gefüllt und anschließend plattiert werden, was die Gesamtproduktionszeit verlängert.

- Höhere Fertigungskosten: Via-in-Pad-Strukturen sind kompliziert und erfordern mehrere Verarbeitungsschritte, wodurch ihre Herstellung relativ kostspielig ist.

Wann sollte Via-in-Pad verwendet werden?

Um optimale Entscheidungen beim PCB-Design zu treffen, müssen Sie wissen, wann Via-in-Pad verwendet werden muss und wann der einfache Routing-Ansatz anzuwenden ist.

Via-in-Pad ist erforderlich, wenn:

- Enger Pin-Abstand: Bei BGAs mit einem Pin-Abstand von weniger als 0,35 mm ist der Abstand zwischen den Pads zu gering, um Vias und Leiterbahnen mit der Standard-Fanout-Technik unterzubringen.

- Hohe Pin-Dichte: Komponenten mit einer großen Anzahl von Pins würden viele Fanout-Leiterbahnen erzeugen, was viel Routing-Platz beansprucht. Das Via-in-Pad-Design spart wertvollen Routing-Platz, da kein zusätzlicher Platz um jede Durchkontaktierung herum benötigt wird.

- Layer-Routing-Einschränkungen: Wenn Layer-Routing-Einschränkungen auf demselben Layer auftreten, dient Via-in-Pad als Möglichkeit, eine Verbindung zu inneren Routing-Layern oder dem unteren Layer herzustellen, der mehr Routing-Platz bietet.

Via-in-Pad ist NICHT erforderlich, wenn:

- Bei BGA-Komponenten mit geringer Pin-Dichte und einem Pin-Abstand von mehr als 0,35 mm ist ein Standard-Fanout-Routing mit Durchkontaktierungen zwischen den Lötpads möglich. Es ist nicht erforderlich, Via-in-Pad zu verwenden.

- Die Spezifikationen für Standard-BGA-Fanout:

- Durchmesser der Durchkontaktierung: 0,15–0,2 mm

- Leiterbahnbreite: 3–4 mil

- Die Breite der Ringstreifen liegt zwischen 0,3 und 0,4 mm.

- Mit diesen Parametern ist ein normales Routing ohne Via-in-Pad-Technologie möglich.

Richtlinien für das Via-in-Pad-Routing

Um Produktionsschwierigkeiten zu minimieren, Kosten zu begrenzen und die langfristige Zuverlässigkeit zu gewährleisten, sollten Sie bei der Verwendung von Via-in-Pad in Ihrem PCB-Design bestimmte Faustregeln beachten, insbesondere bei oberflächenmontierten Bauteilen:

- Platzieren, verschließen und füllen Sie diese Bauteile gemäß den Empfehlungen des Herstellers, um Kompatibilität und eine gleichbleibende Lötqualität zu gewährleisten.

- Wenn Microvias verwendet werden, sollten sie nur in einer PCB-Schicht platziert werden, um die strukturelle Integrität sowie eine einfache Herstellung zu gewährleisten.

- Lassen Sie die Nicht-Komponentenseite der Via niemals ohne Lötmaske, da diese sonst der Umgebung ausgesetzt wäre.

- Lassen Sie keine Vias offen, es sei denn, es gibt keine andere Möglichkeit, da blankes Kupfer oxidieren kann, was die Zuverlässigkeit der PCB beeinträchtigt und ihre Lebensdauer verkürzt.

- Entwerfen Sie die Pad-Größe entsprechend dem Durchmesser der Durchkontaktierung und halten Sie die Anforderungen der IPC-Klasse 2 oder 3 für Ringräume ein, um eine ordnungsgemäße Herstellung der Lötstelle und elektrische Isolierung sicherzustellen.

- Füllen Sie die Durchkontaktierungen (mit Epoxidharz oder Kupfer) vollständig und planieren Sie sie, um eine ebene Oberfläche zu erhalten, die für eine zuverlässige BGA-Platzierung entscheidend ist.

- Bei Via-in-Pad-Designs können Sie manchmal auf das Verstopfen der Durchkontaktierungen unter den Bauteilen verzichten, da das Bauteil selbst das Aufsteigen des Lötzinns verhindern kann.

Kontaktieren Sie uns

Haben Sie Fragen oder Anfragen? Füllen Sie das Formular aus und wir melden uns bald bei Ihnen.