PCB-Lötmaske

Die PCB-Lötmaske für Leiterplatten ist die farbige Beschichtung, die Sie auf den meisten Leiterplatten sehen können. Eine hochwertige PCB-Lötmaske ist in der Regel grün, aber auch in Blau, Schwarz und anderen Farben erhältlich. Diese Barriereschicht ist nicht nur ein kosmetisches Merkmal, sondern auch entscheidend für die Funktionalität, Zuverlässigkeit und Herstellbarkeit von Leiterplatten.

Was ist eine PCB-Lötmaske und warum ist sie so wichtig?

Eine PCB-Lötmaske, auch Lötstopplack oder Lötstoppmaske genannt, ist eine dünne Schicht, die auf der Ober- und Unterseite einer Leiterplatte aufgebracht wird. Die PCB-Lötmaske verleiht Leiterplatten zwar eine bestimmte Farbe, hat aber noch eine viel wichtigere Funktion: Sie schützt die Kupferbahnen vor Umwelteinflüssen und kontrolliert den Lötprozess.

Die wichtigsten Vorteile einer professionellen PCB-Lötmaske sind:

- Sie schützt die Kupferbahnen vor Feuchtigkeit, Chemikalien und Elektrolyten, die zu Oxidation führen und die Leitfähigkeit beeinträchtigen können.

- Sie schützt die Leiterplatte vor physischen Beschädigungen wie Kratzern, die zu unbeabsichtigten Kurzschlüssen führen könnten.

- Der Lötfluss wird im Montageprozess so gesteuert, dass das Lot nur auf bestimmte Pads aufgetragen wird, um Brücken zwischen den Bauteilen zu vermeiden.

- Sie macht Leiterplatten ästhetischer, da PCB-Lötmasken zur Identifizierung oder für Branding-Zwecke in verschiedenen Farben hergestellt werden können.

Vier Haupttypen von PCB-Lötmasken für Leiterplatten

Die Auswahl des PCB-Lötmaske-Typs sollte sich ausschließlich nach den Anwendungsanforderungen, den Kosten und den Präzisionsanforderungen richten. Hier finden Sie Wissenswertes zu den einzelnen PCB-Lötmaske Optionen:

- Ober- und Untermasken

Diese PCB-Lötmasken kennzeichnen Öffnungen in der bereits auf die Leiterplatte aufgebrachten Lötstoppschicht. Sie werden mit Epoxid- oder Folienverfahren aufgebracht und erzeugen registrierte Öffnungen, in die die Bauteilpins gelötet werden. Obermasken werden verwendet, um die Bauteilseite der Platine abzudecken, während Untermasken zum Schutz der Lötseite dienen.

- Flüssige Epoxid-PCB-Lötmasken

Epoxid-PCB-Lötmasken sind die wirtschaftlichste Option, da sie ein Polymer verwenden, das direkt auf die Leiterplatte siebgedruckt wird. Bei diesem Druckverfahren wird ein gewebtes Netz verwendet, um die Tintenblockierungsmuster zu unterstützen, sodass die Tinte präzise auf die offenen Bereiche übertragen werden kann.

- Flüssige fotoempfindliche PCB-Lötmaske (LPSM)

LPSM ist eine Art von PCB-Lötmaske, die mithilfe eines Fotolithografieverfahrens präzise aufgetragen wird. Diese PCB-Lötmaske kann im Siebdruckverfahren oder durch Sprühen auf die Platine aufgebracht und dann durch eine aus Gerber-Dateien erstellte Fotomaske mit ultraviolettem (UV) Licht belichtet werden. Durch die UV-Belichtung härtet die PCB-Lötmaske an den gewünschten Stellen aus, während die unbelichteten Bereiche abgewaschen werden, sodass Öffnungen für Pads, Durchkontaktierungen und Löcher entstehen. Diese Technik gewährleistet eine korrekte Ausrichtung und klare Definition und ist daher die ideale Wahl für Leiterplatten mit hoher Dichte und feinem Raster.

- Trockenfilm-PCB-Lötmaske

Bei dieser Art von PCB-Lötmaske für Leiterplatten wird eine Trockenfilmschicht mittels Vakuumlaminierung aufgetragen, gefolgt von kontrollierten Belichtungs- und Entwicklungsverfahren. Nach der Entwicklung werden Öffnungen identifiziert, um genaue Lötmuster für die Komponenten zu erstellen. Trockenfilm-PCB-Lötmasken sind besonders häufig bei hochdichten Leiterplatten zu finden, da sie verhindern, dass Lötstopplack in Durchgangslöcher eindringt, und so eine gute Signalintegrität gewährleisten.

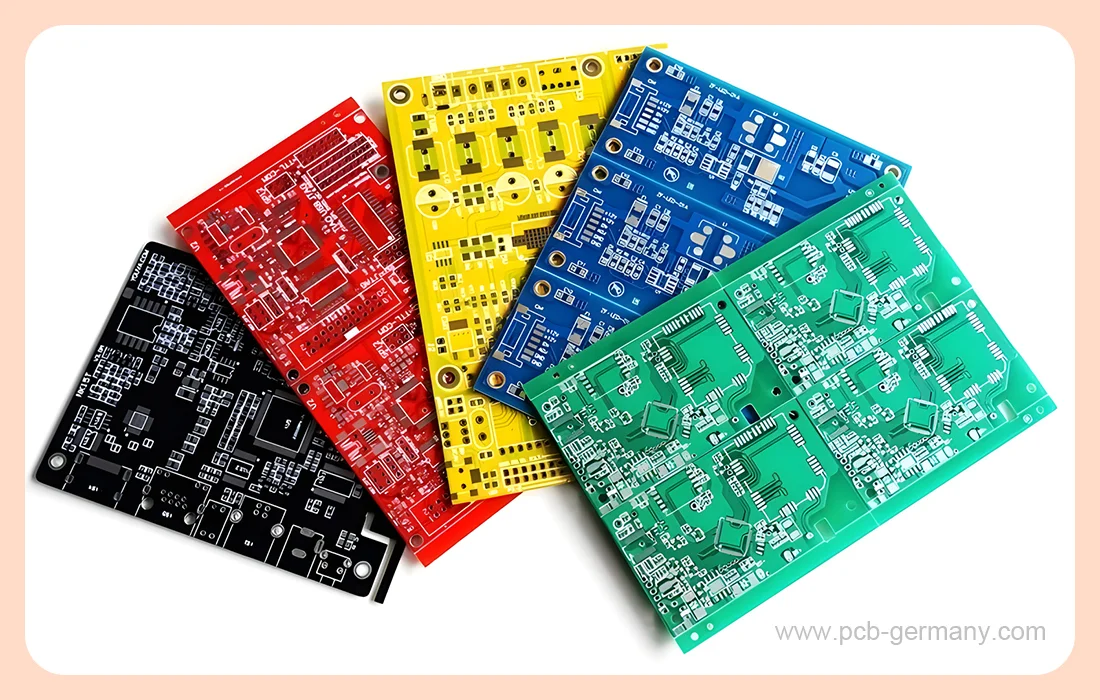

Gängige Farben für PCB-Lötmasken auf Leiterplatten

Obwohl der Industriestandard für PCB-Lötmasken grün ist, bietet der moderne Leiterplattenherstellungsprozess eine Reihe von Farboptionen, um vielseitigen und ästhetischen Anforderungen gerecht zu werden. MOKOPCB bietet sieben PCB-Lötmaske Farben an:

Grün: Industriestandard für PCB-Lötmasken, der einen hervorragenden Kontrast für die Inspektion bietet und eine hervorragende thermische/chemische Beständigkeit aufweist.

Blau: Guter Kontrast zu weißem Siebdruck, beliebt in der High-End-Unterhaltungselektronik.

Schwarz: Bietet ein elegantes, professionelles Erscheinungsbild, kann jedoch die Inspektion erschweren und mehr Wärme absorbieren.

Rot: Wird aufgrund seiner Ästhetik oder zur Produktdifferenzierung mit guter Sichtbarkeit gewählt.

Gelb: Hohe Helligkeit und daher leicht erkennbar, geeignet für Prototypen oder spezielle Anwendungen.

Weiß: Reflektiert Licht gut, wird häufig in LED-Beleuchtungsprodukten verwendet.

Violett: Wird häufig für Branding- oder Spezialprojekte ausgewählt.

Standarddicke einer PCB-Lötmaskenbeschichtung

Die Dicke der PCB-Lötmaskenbeschichtung wird hauptsächlich durch die Dicke der Kupferbahnen auf der Leiterplatte bestimmt. Die Dicke der LPSM- und DPSM-PCB-Lötmasken in Bereichen ohne Bauteile variiert an verschiedenen Stellen. Die normale Dicke der PCB-Lötmaske beträgt mindestens 0,8 mil. In der Nähe der Kanten der Leiterbahnen kann die PCB-Lötmaske bis zu 0,3 mil oder weniger dünn sein. Im Allgemeinen beträgt die PCB-Lötmaskenabdeckung über Ihren Leiterbahnen etwa 0,5 mil. Eine Epoxid-PCB-Lötmaske kann aufgesprüht werden, um eine gleichmäßigere Dicke auf Ihrer gesamten Leiterplatte zu erzielen.

Wie wird die PCB-Lötmaske bei der Leiterplattenherstellung aufgetragen?

Schritt 1: Vorbereitung der Leiterplatte für die PCB-Lötmaske

Durch gründliche Reinigung werden Schmutz und Verunreinigungen entfernt, anschließend wird die Oberfläche vollständig getrocknet, um eine gute Haftung der PCB-Lötmaske zu gewährleisten.

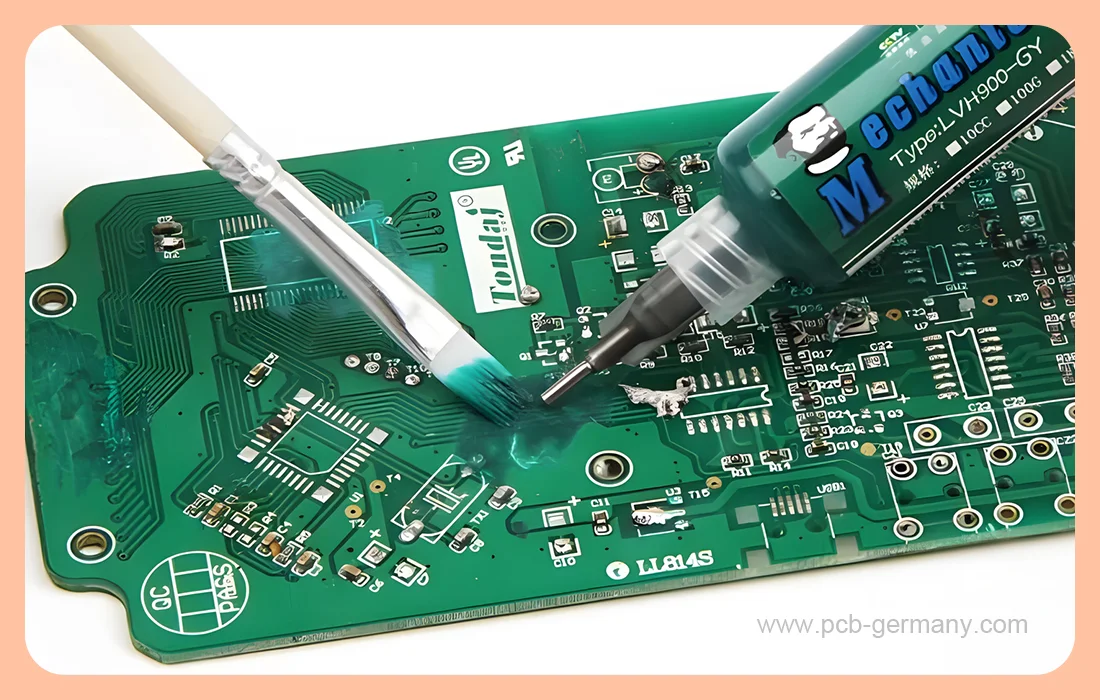

Schritt 2: Beschichtung mit PCB-Lötmaskenfarbe

Die Leiterplatte wird in eine vertikale Beschichtungsmaschine gelegt, wo die PCB-Lötmaskenfarbe aufgetragen wird. Die Beschichtungsdicke hängt von verschiedenen Faktoren wie den Zuverlässigkeitsanforderungen und der Betriebsumgebung ab. Die Dicke kann auch zwischen verschiedenen Bereichen der Leiterplatte variieren – z. B. über Leiterbahnen, Ebenen oder dem Substrat – und hängt von den Fertigungsmöglichkeiten des Auftragsfertigers ab.

Schritt 3: Vorhärtung der PCB-Lötmaske

In dieser Phase wird die beschichtete PCB-Lötmaske teilweise ausgehärtet, um ihr eine gewisse Festigkeit zu verleihen. Diese Vorhärtung erleichtert das Entfernen des überschüssigen PCB-Lötmaskenmaterials im nächsten Schritt.

Schritt 4: Belichtung und UV-Bestrahlung

Das PCB-Lötmaskenmuster im herkömmlichen Belichtungsprozess wird mit einem Laser auf einen Fotofilm gezeichnet. Dieser Film wird genau auf die beschichtete Leiterplatte ausgerichtet, die bereits mit PCB-Lötmaskenfarbe beschichtet und getrocknet ist. Nach der Ausrichtung wird die Platte mit ultraviolettem (UV) Licht belichtet. Das UV-Licht dringt durch die transparenten Teile des Films und härtet die darunter liegende PCB-Lötmaske aus, sodass sie sich verfestigt. Im Gegensatz dazu erfordert die Laser-Direktbelichtung (LDI) keine Fotofilme. Stattdessen wird die PCB-Lötmaskenfarbe an der vorgesehenen Stelle mit einem UV-Laser ausgehärtet, was den Prozess vereinfacht und die Genauigkeit verbessert.

Schritt 5: Entwickeln der PCB-Lötmaske

Die Leiterplatte wird in eine Entwicklerlösung getaucht, die den überschüssigen PCB-Lötstopplack entfernt und nur die vorgesehenen Kupferbereiche für die weitere Verarbeitung freilegt.

Schritt 6: Endgültige Aushärtung und Reinigung der PCB-Lötmaske

Ein abschließender Aushärtungsprozess härtet die verbleibende PCB-Lötmaske vollständig aus, um eine lange Haltbarkeit zu gewährleisten. Anschließend wird die Platine gereinigt, um sie für die nächsten Schritte, wie z. B. das Aufbringen der Oberflächenbeschichtung, vorzubereiten.

Lötpastenschicht vs. PCB-Lötmasken-Schichten: Was ist der Unterschied?

Lötpastenschicht: Die Lötpastenschicht ist eine Konstruktionsdatei, die nur von Schablonenherstellern zur Herstellung von SMT-Schablonen verwendet wird. Diese Schicht legt die Platzierung der Lötpaste auf den Bauteilpads bei der Oberflächenmontage von Bauteilen fest. Sie ist nicht an der eigentlichen Leiterplattenherstellung beteiligt und wird von den Leiterplattenherstellern nicht verarbeitet.

PCB-Lötmasken-Schicht: Die PCB-Lötmasken-Schicht ist ein Parameter, der bestimmt, welche Bereiche Ihrer Leiterplatte als freiliegendes Kupfer verbleiben und welche Bereiche mit PCB-Lötstopplack bedeckt werden.

Wesentlicher Unterschied: Die Lötpastenschicht wird nur in der Montagephase aufgetragen; sie dient als Schablonenherstellungshilfe, die beim Auftragen der Lötpaste auf die Pads der Komponenten während der SMT-Phase hilft. Im Gegensatz dazu ist die PCB-Lötmaskenbeschichtung physisch Teil der Leiterplatte selbst – sie wird während der Leiterplattenherstellung direkt auf die Platine aufgebracht.

Arbeiten Sie mit MOKOPCB zusammen, um eine gleichbleibende PCB-Lötmaske Leistung zu erzielen

Die professionelle Aufbringung der PCB-Lötmaske kann der Schlüssel zur langfristigen Zuverlässigkeit Ihrer Leiterplatte sein. Wir liefern zuverlässige Ergebnisse bei der PCB-Lötmaskenbeschichtung während des gesamten Produktionslaufs, indem wir kontrollierte Umgebungen, präzise UV-Belichtungssysteme und strenge Testverfahren einsetzen. Möchten Sie den Unterschied erleben, den eine professionelle Herstellung von PCB-Lötmasken ausmachen kann? Sprechen Sie noch heute mit unseren technischen Experten bei MOKOPCB.

Kontaktieren Sie uns

Haben Sie Fragen oder Anfragen? Füllen Sie das Formular aus und wir melden uns bald bei Ihnen.