Erstmusterprüfung (FAI)

Die richtige Herstellung Ihrer Leiterplatte beim ersten Mal ist nicht nur gut für das Geschäft, sondern auch überlebenswichtig auf dem heutigen wettbewerbsintensiven Elektronikmarkt. Eine einzige fehlerhafte Platine, die in die Massenproduktion gelangt, kann Tausende an Materialkosten, verspäteten Lieferungen und beschädigten Kundenbeziehungen verursachen. Hier kommt die Erstmusterprüfung (FAI) als Ihre Qualitätssicherung ins Spiel.

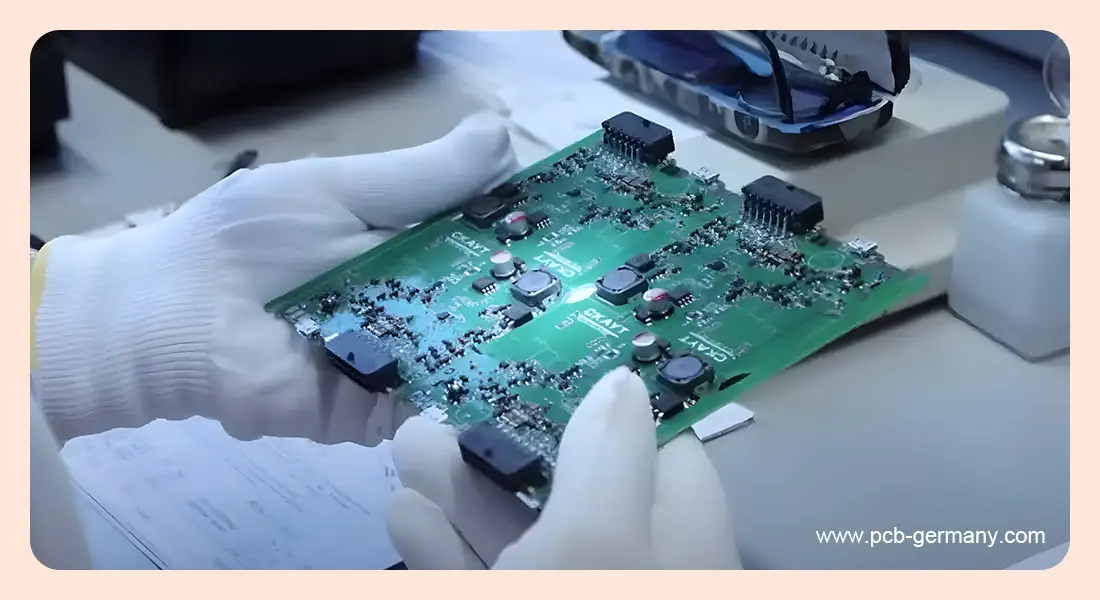

Was ist eine Erstmusterprüfung bei Leiterplatten?

Die Erstmusterprüfung (FAI) ist ein Qualitätskontrollprozess, der während der Leiterplattenherstellung durchgeführt wird. Bei diesem Verfahren wird die erste fertiggestellte Leiterplatte überprüft, um sicherzustellen, dass sie gemäß allen Design- und Produktionsanforderungen hergestellt wurde. Da sie Fehler so früh wie möglich entdecken, vermeiden Leiterplattenhersteller Nacharbeitskosten, verkürzen die Vorlaufzeit und stellen sicher, dass jede nächste Produktionsphase gemäß dem bestätigten Verfahren organisiert wird. Unabhängig davon, ob Sie ein neues Produkt vorschlagen oder eine Änderung am Design vornehmen, sollten Sie wissen, wie der Prozess der Erstmusterprüfung funktioniert, um hochwertige und zuverlässige Leiterplatten zu erhalten.

Wichtigste Verfahren der Erstmusterprüfung bei Leiterplatten

Bei der Leiterplattenherstellung umfasst die FAI in der Regel:

- Erstmusterprüfung: Bestätigt, dass die allererste Platine eines neuen Produkts oder Prozesses alle Designspezifikationen erfüllt, sodass sie sicher und zuverlässig verwendet werden kann.

- Prüfung der Bauteilmontage: Stellt sicher, dass alle Bauteile auf der Leiterplatte korrekt platziert und sicher befestigt sind.

- Prüfung der Lötqualität: Untersucht Lötstellen, um Fehler wie kalte Lötstellen, Brücken oder Hohlräume auszuschließen.

- Elektrische Prüfung: Führt elektrische Tests an der Leiterplatte durch, um festzustellen, ob die Schaltungsverbindungen korrekt ausgeführt sind und die elektrische Leistung den Anforderungen entspricht.

- Funktionstest: Dieser Test wird durchgeführt, um sicherzustellen, dass die Platine in einer realen Betriebsumgebung wie erwartet funktioniert.

- Datenanalyse und -aufzeichnung: Speichern und zeichnen Sie die Daten und Statistiken der Erstmusterprüfung für spätere Analysen und Rückverfolgbarkeit auf.

Wann ist eine Erstmusterprüfung erforderlich?

Obwohl die FAI für jedes Projekt nützlich ist, ist sie in Fällen erforderlich, in denen das Risiko von Abweichungen größer ist, darunter:

- Einführung neuer Produkte (NPI): Bei der Entwicklung eines neuen Produkts ist die Durchführung einer Erstmusterprüfung erforderlich.

- Technische oder konstruktive Änderungen: Wichtige Änderungen der Anzahl der Schichten, der Anordnung der Bauteile oder anderer wichtiger Merkmale.

- Prozess- oder Lieferantenwechsel: Eine Erstmusterprüfung ist erforderlich, wenn Sie mit neuen Herstellern oder Materiallieferanten zusammenarbeiten. Darüber hinaus erfordert auch der Umzug in neue Räumlichkeiten eine FAI.

- Behördliche oder kundenseitige Anforderungen: In den Bereichen Luft- und Raumfahrt, Medizin, Automobilbau und Verteidigung ist die FAI-Dokumentation in der Regel Teil der Qualitätsstandards.

Die Bedeutung des Erstmusterprüfungsprozesses für Leiterplatten

Früherkennung von Fehlern: Probleme wie Layout-, Bauteilplatzierungs- oder Lötprobleme können vor der Massenproduktion erkannt und so erhebliche Ausfälle in großem Umfang vermieden werden.

Kosten- und Zeitersparnis: Die frühzeitige Erkennung von Fehlern spart Geld, da teure Nacharbeiten, Ausschuss und Garantieleistungen vermieden werden. Darüber hinaus trägt sie dazu bei, die Produktionspläne einzuhalten.

Prozessvalidierung: Stellt sicher, dass die Fertigungsumgebung in Bezug auf Geräteeinstellungen, Reflow-Einstellungen und Montageverfahren genutzt werden kann, um wiederholt Leiterplatten herzustellen, die den Designspezifikationen entsprechen.

FAI vs. PPAP: Wesentliche Unterschiede und Anwendungsfälle

Möglicherweise hören Sie neben FAI auch den Begriff PPAP (Production Part Approval Process, Freigabeverfahren für Serienbauteile). Obwohl beide Begriffe die Qualität vor der Massenproduktion betreffen, werden sie für unterschiedliche Zwecke verwendet:

| Aspekt | Erstmusterprüfung (FAI) | Produktionsfreigabeprozess (PPAP) |

|---|---|---|

| Hauptziel | Überprüfung, ob das erste gefertigte Teil alle Konstruktionsspezifikationen erfüllt | Nachweis, dass der gesamte Produktionsprozess dauerhaft konforme Teile herstellt |

| Umfang | Konzentriert sich auf ein einzelnes Erstmuster | Umfasst die laufende Prozessfähigkeit und statistische Kontrolle |

| Dokumentation | Maßberichte, Materialzertifikate, Prüfergebnisse | Detaillierte Kontrollpläne, Prozessflussdiagramme, Fähigkeitsstudien |

Formulare für einen Erstmusterprüfbericht

Ein Erstmusterprüfbericht (FAIR) ist ein Dokument, das bestätigt, dass alle Muster gemäß den Anforderungen des Kunden hergestellt und geprüft wurden.

Dieser Bericht gibt es in drei Formen: Formular 1, Formular 2 und Formular 3. Darüber hinaus bieten alle drei Formulare einen vollständigen Überblick über den Produktionsprozess.

Formular 1 (Teilenummernverantwortung)

Formular 1 enthält die Informationen zur Teilenummer des geprüften Teils und stellt die Rückverfolgbarkeit innerhalb der Produktion sicher. Zu seinen Hauptzwecken gehören:

- Verbindung des geprüften Teils mit dem gesamten Fertigungsprozess.

- Verfolgung aller technischen Änderungsaufträge, die sich auf die Konstruktion auswirken können.

- Verknüpfung der übergeordneten FAI mit allen Unterkomponenten, die Teil der Baugruppe sind.

Formular 2 (Produktverantwortung)

Formular 2 dokumentiert Rohstoffe, spezielle Prozesse und Funktionstests, die bei der Herstellung des Teils eine Rolle spielen.

Es ist normalerweise in zwei Teile gegliedert:

- Rohstoffe und spezielle Prozesse: Listet die verwendeten Materialien und speziellen Behandlungen auf.

- Funktionstests: Zeichnet die Ergebnisse der Funktionstests auf, um sicherzustellen, dass das Teil wie erwartet funktioniert.

Formular 3 (Verantwortlichkeit für Eigenschaften)

Formular 3 enthält alle wichtigen Material- und Funktionsmerkmale des Teils.

Die Parameter, deren Anzahl bei einer komplexen Leiterplatte Hunderte betragen kann, sollten mit der Ballonnummer oder dem Namen der Eigenschaft aufgeführt werden.

Unterstützende Aufzeichnungen, einschließlich des Zeichnungsblatts und der Eigenschaftskennzeichnungen, tragen dazu bei, dass alle Merkmale zurückverfolgt und anhand der Konstruktionsanforderungen überprüft werden können.

Schritt-für-Schritt-Anleitung zur Erstellung Ihres ersten Artikelprüfberichts

Schritt 1: Vorplanung und Zusammenstellung der Unterlagen

Sammeln Sie alle erforderlichen Unterlagen, darunter

- Technische Spezifikationen und Anforderungen

- Aufzeichnungen von Lieferanten und Bezugsquellen

- Vollständige Rohstoffliste

- Konstruktionszeichnungen und CAD-Dateien

- Datensätze der digitalen Produktdefinition

- Detaillierte Fertigungspläne

Schritt 2: Entwickeln Sie Ihren Prüfplan

Markieren Sie Ihre Teilzeichnungen, um die Inspektionsanforderungen zu identifizieren

Bereiten Sie AS9102-Formulare für die systematische Dokumentation vor

Füllen Sie die Formulare 1 und 2 anhand der Spezifikationen und der Stückliste aus

Füllen Sie Formular 3 mit Inspektionswerkzeugen, Abmessungen und Toleranzhinweisen aus

Dokumentieren Sie Seriennummern und Werkzeugtypen zur Rückverfolgbarkeit

Schritt 3: Fertigungs- und Prozessdokumentation

Produzieren Sie den ersten Artikel und dokumentieren Sie dabei sorgfältig alle Verarbeitungsschritte und Inspektionsergebnisse während des gesamten Fertigungsprozesses.

Schritt 4: Datenerfassung und Inspektion

Führen Sie eine gründliche Inspektion mit zugelassenen Messwerkzeugen durch und führen Sie dabei detaillierte Rückverfolgbarkeitsaufzeichnungen, die die Werkzeuge mit qualifizierten Bedienern verknüpfen.

Schritt 5: Erstellung und Lieferung des Berichts

Vervollständigen Sie die Eingabe der Messdaten in das AS9102-Formular 3 und stellen Sie die Begleitdokumente zusammen, einschließlich Konformitätsbescheinigung und Funktionstestberichte.

Erstmusterprüfung bei MOKOPCB

Die Erstmusterprüfung ist einer der zentralen Qualitätsmanagementprozesse bei MOKOPCB. Um alle kritischen Merkmale der ersten Leiterplattenbestückung zu überprüfen, ist unser Werk in Shenzhen mit modernen Prüfgeräten wie automatischer Röntgenprüfung (AXI), automatischer optischer Prüfung (AOI) und hochpräzisen Messgeräten ausgestattet.

Unser FAI-Prozess umfasst:

- Detaillierte Überprüfung vor der Produktion: Überprüfung der Gerber-Dateien, Stücklisten und Montagezeichnungen des Kunden.

- Präzisionsprüfung: AOI- und Röntgenprüfung zur Überprüfung von Lötstellen, BGA und verdeckten Verbindungen.

- Umfassende Berichterstattung: Bereitstellung von Maßangaben, Testergebnissen und klaren Fotos zur Freigabe durch den Kunden.

- Rückverfolgbarkeit und Konformität: Einhaltung von IPC, ISO 9001 und kundenspezifischen Standards für eine vollständige Dokumentation.

- Durch FAI kann MOKOPCB vor der Serienfertigung sicherstellen, dass alle PCB-Projekte – ob Rapid Prototyping oder Massenproduktion – höchste Qualität, Leistung und Zuverlässigkeit aufweisen.

Kontaktieren Sie uns

Haben Sie Fragen oder Anfragen? Füllen Sie das Formular aus und wir melden uns bald bei Ihnen.