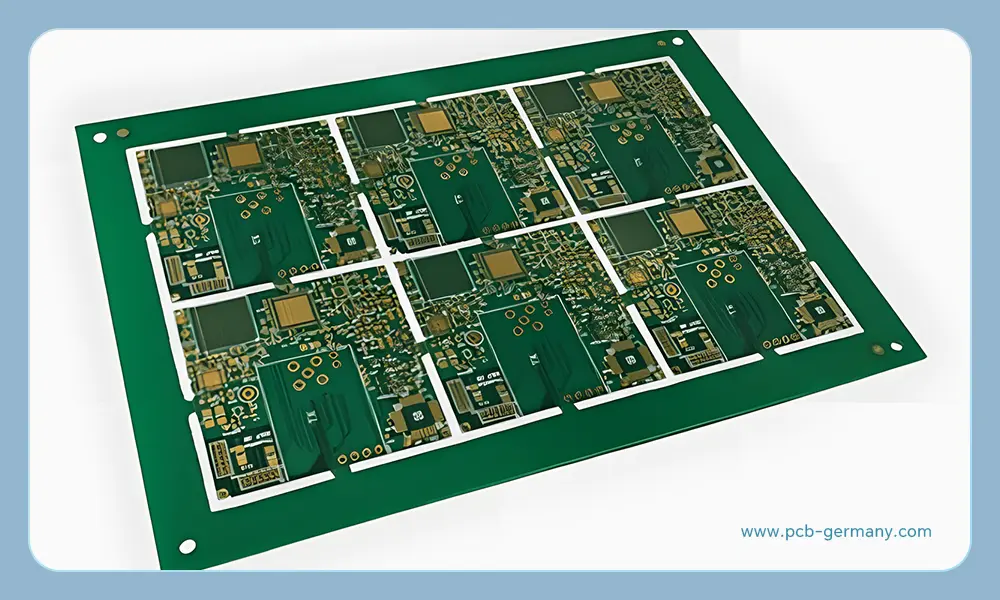

Die PCB-Panelisierung ist ein wichtiger Schritt in der Leiterplattenproduktion. Ein PCB-Panel vereint viele kleine Leiterplatten zu einer größeren Platine. Im Vergleich zur Einzelfertigung von PCBs verbessert die Panelisierung nicht nur die Produktionseffizienz, sondern ermöglicht auch eine maximale Auslastung. Im Folgenden erfahren Sie mehr darüber, wie PCB-Panels die Effizienz in der PCB-Produktion steigern und was Sie sonst noch wissen sollten.

Was ist ein PCB-Panel?

Ein PCB-Panel, auch PCB-Array genannt, ist eine größere Leiterplatte, die viele einzelne Leiterplatten enthält und eine einfache Bewegung in der Fertigungslinie ermöglicht. Die Leiterplattenpanels können das gleiche oder ein unterschiedliches Design haben. Durch die PCB-Panelisierung können diese kleinen Leiterplatten gleichzeitig bearbeitet werden, was die Effizienz erheblich verbessert.

Warum ist das PCB-Panel entscheidend?

Können Sie sich vorstellen, dass Tausende einzelner Leiterplatten einzeln gehandhabt und verarbeitet werden müssen? Wie ineffizient wäre das? Deshalb spielen Leiterplattenpanels eine wichtige Rolle und verbessern die Gesamteffizienz des Prozesses. Lassen Sie uns gemeinsam weitere Vorteile kennenlernen.

Höhere Produktionseffizienz: Die Leiterplatten werden gleichzeitig verarbeitet, wodurch die Anzahl der Prozessschritte reduziert wird. Dies kann eine maximale Leistung in kurzer Zeit gewährleisten, was für die Großserienfertigung von entscheidender Bedeutung ist.

Geringere Herstellungskosten: Gemeinsame Erstausstattung und Materialien minimieren Abfall und Werkzeugkosten. Bei der Massenproduktion können so die Stückkosten für die Leiterplattenherstellung gesenkt werden.

Bessere Montagegeschwindigkeit: Die Bestückungsautomaten können während des Leiterplattenbestückungsprozesses in einem Durchgang Bauteile auf viele Leiterplatten platzieren, was die Prozesszeit verkürzt.

Minimiertes Schadensrisiko: Die Leiterplattenpanelisierung schützt die Leiterplatten vor mechanischer Beanspruchung, Vibrationen und Stößen und verhindert so Schäden während des Herstellungsprozesses. Leiterplattenpanels sind einfacher zu montieren, zu transportieren und zu lagern.

Gleichbleibende Qualität: Alle einzelnen Leiterplatten in der großen Leiterplattenplatte werden unter den gleichen Bedingungen und nach den Standardverfahren gelötet und getestet. Diese Konsistenz verbessert letztendlich die hohe Qualität und minimiert Ausfälle.

Verschiedene Arten von Leiterplattenpanels

Um unterschiedliche Größen und Formen von Leiterplatten zu berücksichtigen, gibt es verschiedene Arten von Leiterplattenpanels, die sich für das jeweilige Leiterplattendesign eignen. Gängige Typen sind wie folgt:

Standard-Panelisierung für Einfachheit (AAAA)

Dies ist die gängigste Art von Platten, die sich durch allgemeine Kompatibilität auszeichnet. Identische Leiterplatten werden in einem regelmäßigen Raster angeordnet, um eine Platte zu bilden. Dies vereinfacht das Design, die Entpanelisierung und die Produktionsplanung und ist ideal für gleichförmige Leiterplatten in großen Stückzahlen.

Gedrehte Panelisierung für eine bessere Materialausnutzung

Diese Art von Leiterplattenpanel eignet sich für unregelmäßig geformte Leiterplattenkonstruktionen. Einige Leiterplatten können um 90 oder 180 Grad gedreht werden, um die Materialausnutzung in einem Panel zu maximieren. Dieser Ansatz hat jedoch auch einige Nachteile. Er kann die Montagegeschwindigkeit verringern. Aufgrund der Drehung ist es außerdem schwierig, die Leiterplatte zu überprüfen, und die Fehlerquote bei der Sichtprüfung steigt.

Kombinierte Panelisierung für komplexe Designs (ABCD)

Bei der kombinierten Panelisierung werden verschiedene Leiterplatten mit unterschiedlichen Designs nach bestimmten Prinzipien kombiniert. Sie eignet sich ideal für Spielzeugelektronik und Heimgeräte, die unterschiedliche Arten von Leiterplatten erfordern. In der Fertigungslinie ist jedoch die Verwaltung der Produktvarianten eine Herausforderung. Wenn eine Leiterplatte im Panel die Qualitätsprüfung nicht besteht, wirkt sich dies auf die Gesamtleistung aus. Das Panel kann dann keinen vollständigen Satz von Leiterplatten liefern.

3 Hauptmethoden zur Entpanelisierung von Leiterplatten

Heutzutage gibt es drei Haupttechniken für die Leiterplattenpanelisierung, die jeweils Vor- und Nachteile haben. Oft entscheidet das Leiterplattendesign, welche Methode zum Einsatz kommt.

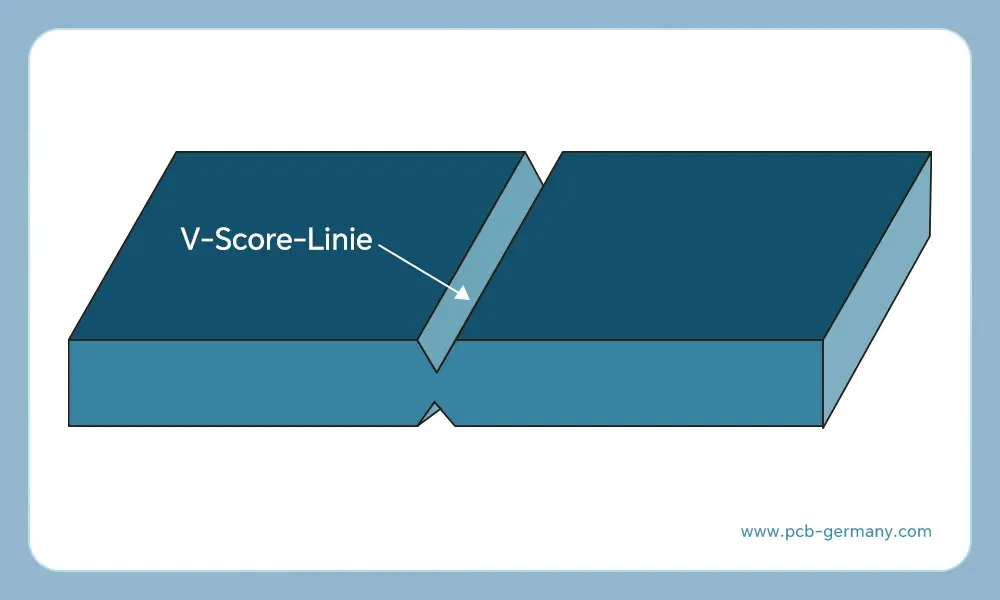

V-Ritzen

Mit einer abgewinkelten Klinge wird ein Drittel der Dicke entlang der Ober- und Unterseite der Leiterplatten entfernt, wodurch eine gerade V-förmige Kerblinie zwischen den einzelnen Leiterplatten entsteht. Das verbleibende Drittel der Materialstärke hält die Leiterplatten zusammen. Nach der Montage werden sie in der Regel mit Werkzeugen entlang der V-Nut getrennt.

Vorteile: Dies ist eine schnelle und kostengünstige Lösung, die sich ideal für geradlinige Trennungen eignet.

Nachteile: Nur für rechteckige oder gerade PCB-Designs geeignet und kann bei ungenauer Ausführung raue Kanten hinterlassen. Wenn die Komponenten an der PCB-Kante hängen, können sie beim Trennen beschädigt werden.

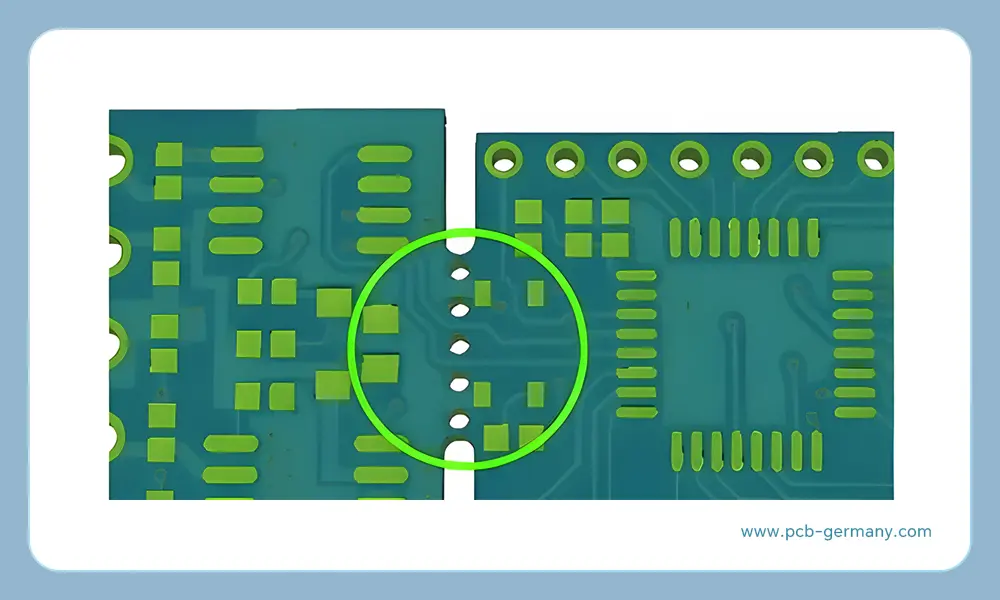

Tab-Routing

Wenn V-Scoring nicht geeignet ist, wird stattdessen Tab Routing verwendet. Beim Tab Routing wird die Leiterplatte vorgeschnitten und dann mit kleinen Laschen (Mausbissen) mit Perforationen, typischerweise 3 bis 5 Löchern, verbunden. Leiterplatten mit Bauteilen, die über den Rand hinausragen, können mit dieser Technik unterstützt werden.

Vorteile: Geeignet für komplexe Formen und nicht rechteckige Leiterplatten-Designs. Die Leiterplatten können mit der Hand aus der Leiterplattenplatte herausgebrochen werden, wobei die Kantenqualität besser ist als beim V-Scoring.

Nachteile: Es sind vorherige Schneideschritte erforderlich, wodurch es langsamer als V-Scoring ist. Es können kleine Unebenheiten zurückbleiben, die abgeschliffen werden müssen.

Durchgehende Laschenfräsung

Solid Tab Routing ähnelt dem Tab Routing, jedoch ohne Perforationen. Die Leiterplatten werden durch feste Laschen verbunden. Beim Ausbrechen muss die Leiterplattenplatte mit Werkzeugen geschnitten werden.

Vorteile: Bietet eine hohe Plattensteifigkeit während des Montageprozesses und minimiert Bewegungen.

Nachteile: Diese Methode erfordert zusätzliche Schneideschritte und ist daher wenig effizient.

V-Score-Panelisierung vs. Tab-Routing-Panelisierung

Die Wahl zwischen V-Score-Panelisierung und Tab-Routing-Panelisierung hängt stark von Ihrem Leiterplattendesign ab. Die folgende Tabelle zeigt die 8 Unterschiede, um Ihnen die richtige Entscheidung zu erleichtern.

| Aspekte | V-Score-Panelisierung | Tab-Routing-Panelisierung |

| Verbindung | V-förmige Nuten | Kleine Laschen |

| Trennmethode | Entlang der Kerblinien trennen | Laschen manuell oder mit Werkzeugen abbrechen |

| Kompatibilität mit Leiterplattenformen | Rechteckige oder quadratische Leiterplatten | Unregelmäßig geformte Leiterplatten |

| Kantenqualität | Rauere Kanten, müssen möglicherweise leicht abgeschliffen werden | Glattere Kanten, aber kleine Unebenheiten können verbleiben |

| Geschwindigkeit | Sehr schnell | Langsamer als V-Ritzen aufgrund zusätzlicher Fräszeit |

| Kosten | Geringere Kosten | Etwas höhere Kosten |

| Kantenkomponenten | Nicht ideal für Komponenten in Randbereichen | Funktioniert gut mit Komponenten in Randbereichen |

Bewährte Verfahren für das PCB-Panel-Design

Verwendung von Palettenführungen zur Plattenhalterung

Es ist wichtig, abnehmbare Schienen als zusätzliche Stütze zu verwenden. Dabei handelt es sich um dünne Materialstreifen, die in der Regel 5–8 mm breit sind und an der Kante der Leiterplattenplatte angebracht werden. Die Schienen lassen sich nach der Montage und Prüfung leicht entfernen, sodass glatte und saubere Kanten zurückbleiben.

Hinzufügen von Passmarken für eine genaue Ausrichtung

Fiducials sind kleine Referenzpunkte auf einer Leiterplatte, die als Ausrichtungsmarkierungen für automatisierte Geräte dienen. Sie lassen sich in globale Fiducial-Marker (an den Kanten der Leiterplatte zur Orientierung) und lokale Fiducial-Marker (in der Nähe von Bauteilen zur Erkennung der Footprints) unterteilen.

– Der ideale Durchmesser liegt zwischen 1 und 3 mm.

– Halten Sie einen Abstand von mindestens 3 mm zum Leiterplattenrand ein.

– Platzieren Sie drei globale Referenzmarken an der Kante der Leiterplatte.

– Bei SMT Komponenten mit platzieren Sie mindestens zwei lokale Referenzmarken diagonal an der Außenseite.

Einbau von Werkzeugbohrungen für eine effiziente Handhabung

Die Leiterplattenplatte muss während des Bohr- und Montageprozesses stationär bleiben. Um das Ausrichten der Platte durch die Maschine zu erleichtern, werden Werkzeuglöcher an der Plattenkante positioniert. Diese Löcher haben keine festgelegte Größe und können entsprechend den tatsächlichen Gegebenheiten festgelegt werden.

Richtlinien für die Gestaltung von V-Nuten

Beim Schneiden sollten die Bauteile einen Mindestabstand von 0,05 Zoll zu den V-Nuten einhalten. Bei höheren Bauteilen wie Keramik-Chipkondensatoren sollte der Abstand mindestens 1/8 Zoll betragen.

V-Nuten können die strukturelle Integrität beeinträchtigen und dazu führen, dass die Vorder- und Hinterkanten während des Wellenlötens durchhängen. Schließlich kann sich die Leiterplattenplatte in der Maschine verziehen oder verklemmen. Durch Sprungkerben können Leiterplattenarrays verstärkt und diese Probleme vermieden werden.

Optimierung der Platzierung von Breakout-Tabs

Die Komponenten sollten mindestens 0,125 Zoll von den Laschen entfernt sein. Bei höheren Komponenten sollte der Abstand 0,250 Zoll betragen. Die Kupfer muss 0,125 Zoll von der Lasche entfernt sein, um Störungen durch das Schneidwerkzeug zu vermeiden.

Schlusswort

Das Design von Leiterplattenpanels ist ein entscheidender und komplexer Prozess, der sich direkt auf den Erfolg und die Kosten Ihres Projekts auswirkt. Dabei ist die Wahl der Methode zur Entpanellierung der Leiterplatten besonders wichtig. Mit seiner umfangreichen Erfahrung kann MOKOPCB Ihnen professionelle Dienstleistungen im Bereich des Leiterplattenpanel-Designs anbieten, um Ihnen zum Erfolg zu verhelfen. Kontaktieren Sie uns, um Ihr nächstes Leiterplattenprojekt zu starten!

Häufig gestellte Fragen zum PCB-Panel

1. Welche Standardgrößen gibt es für PCB-Panel?

Dies sind gängige Standardgrößen für Panels: 18 Zoll × 24 Zoll, 18 Zoll × 12 Zoll, 9 Zoll × 12 Zoll, 9 Zoll × 24 Zoll.

2. Kann ich die Größe der Leiterplattenpanels anpassen?

Selbstverständlich! Sie können die Panelgröße an Ihr Leiterplattendesign anpassen, dabei muss jedoch ein Gleichgewicht zwischen Anpassung und Herstellbarkeit gefunden werden. Genau dabei kann MOKOPCB Ihnen helfen.

3. Wann nutzt man PCB-Panel?

PCB-Panels sind in folgenden Situationen nützlich:

– Die Leiterplatte ist zu klein für automatisierte Anlagen.

– Die Leiterplattenproduktion erfolgt in großen Stückzahlen, und PCB-Panels können die Effizienz verbessern und Kosten sparen.

– Die Komponenten befinden sich zu nahe am Rand, und das Panel verfügt über Führungsschienen, was die Montage sicherer macht.

4. Welche Faktoren müssen bei der PCB-Panelierung berücksichtigt werden?

Zu den wichtigsten Faktoren zählen: Leiterplattendesign, Komponenten, Materialien usw. All diese Faktoren beeinflussen die Wahl der Plattenverkleidungsmethode und schränken die verfügbaren Lösungen ein.