Unbestückte Leiterplatten sind noch nicht mit elektronischen Bauteilen bestückt. Vor der Massenproduktion sollten unbestückte Leiterplatten getestet werden, um ihre Zuverlässigkeit und Leistungsfähigkeit sicherzustellen. Dieser als „Bare Board Testing” bezeichnete Prozess konzentriert sich auf die Überprüfung der elektrischen Konnektivität und die Erkennung von Defekten. Durch die Durchführung von Tests in einem frühen Stadium können Leiterplattenhersteller kostspielige Ausfälle im späteren Montageprozess vermeiden.

Was ist eine Prüfung unbestückter Leiterplatten?

Einfach ausgedrückt wird das Testen von unbestückten Leiterplatten durchgeführt, um sicherzustellen, dass die unbestückten Leiterplatten korrekt hergestellt wurden und vor der Montage frei von Mängeln sind. Während dieses Prozesses überprüfen Leiterplattenhersteller in der Regel Folgendes:

- Elektrische Durchgängigkeit – Überprüfen Sie, ob alle vorgesehenen elektrischen Verbindungen auf den unbestückten Leiterplatten (wie Pads, Durchkontaktierungen und Leiterbahnen) ordnungsgemäß hergestellt sind.

- Isolation – Stellen Sie sicher, dass keine Verbindungen zwischen verschiedenen Schaltkreisen bestehen, die elektrisch unabhängig voneinander bleiben sollen.

- Layoutgenauigkeit – Es wird überprüft, ob Leiterbahnen, Pads und Durchkontaktierungen mit dem Leiterplattenlayout übereinstimmen.

Wie werden unbestückte Leiterplatten getestet?

Bevor mit der Leiterplattenbestückung begonnen wird, müssen die unbestückten Leiterplatten unbedingt getestet werden, um sicherzustellen, dass sie frei von Mängeln sind. Wie testet man also unbestückte Leiterplatten? Es gibt verschiedene Methoden, die sich in Bezug auf Genauigkeit, Kosten und Geschwindigkeit unterscheiden. Nachfolgend sind die fünf wichtigsten Testmethoden aufgeführt.

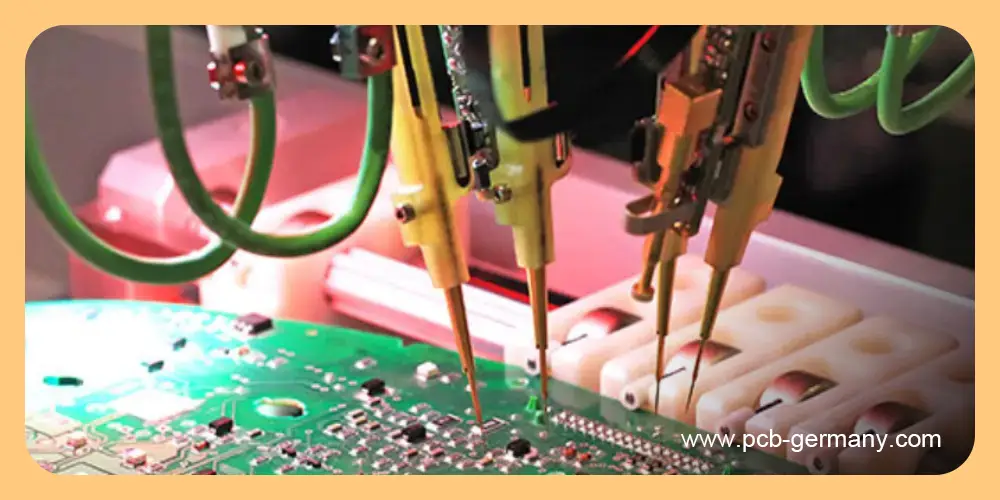

Flying-Probe-Test

Dies ist eine automatisierte Testmethode, bei der ein Hochgeschwindigkeits-Probesystem zum Einsatz kommt. Während des Tests bewegen sich diese Sonden gemäß einem vorprogrammierten Ablauf schnell zu bestimmten Pads, Durchkontaktierungen, Bauteilpins und anderen Stellen und stellen Kontakt mit der Leiterplatte her, um den Test durchzuführen. Mit dieser Methode können Parameter wie Unterbrechungen und Kurzschlüsse sowie Widerstand, Kapazität, Induktivität und Diodenpolarität bewertet werden.

Vorteile:

Kosteneffizienz bei kleinen Stückzahlen: Der Flying-Probe-Test erfordert keine kundenspezifische Vorrichtung, wodurch die Anfangsinvestition und die Einrichtungszeit reduziert werden. Ein Flying-Probe-Programm kann innerhalb weniger Stunden erstellt und aktualisiert werden. Für die Produktion kleiner Stückzahlen ist dies die perfekte Lösung.

Präzise und zuverlässige Ergebnisse: Diese Methode liefert zuverlässige und genaue Testergebnisse und stellt sicher, dass potenzielle Probleme erkannt werden, bevor sie sich auf die Produktfunktionalität auswirken.

Flexibilität bei Designänderungen: Es ist keine spezielle Vorrichtung erforderlich. Der Flying-Probe-Test lässt sich leicht an verschiedene PCB-Designs und -Layouts anpassen.

Nachteile:

Langsamer bei der Massenproduktion: Im Vergleich zu ICT ist die Testgeschwindigkeit von Flying-Probe-Tests in der Massenproduktion langsamer.

Eingeschränkte Zugänglichkeit der Komponenten: Die Möglichkeiten zum Testen von Komponenten mit verdeckten Kontakten, wie z. B. BGAs, sind begrenzt.

Begrenzte Funktionsabdeckung: Dieser Test kann die tatsächliche Leistung der Schaltung nicht vollständig widerspiegeln, da nur einige Punkte getestet werden. Er ist lediglich eine Ergänzung zu Funktionstests, aber kein vollständiger Ersatz.

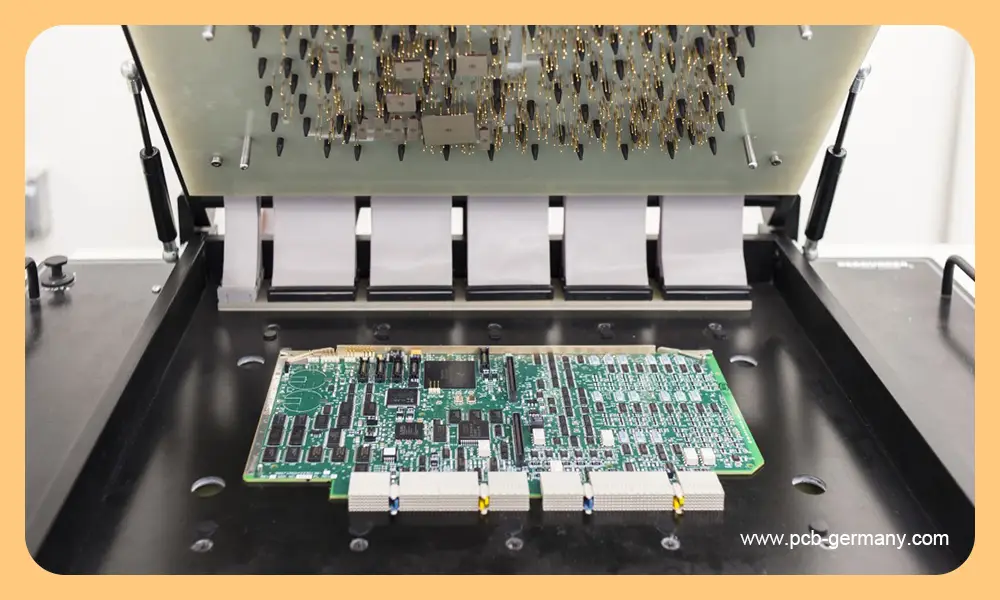

In-Circuit-Test (ICT)

In-Circuit-Tests, auch als Fixture-Tests oder Bed-of-Nails-Tests bezeichnet, werden häufig in der Großserienfertigung eingesetzt. Diese Testmethode erfordert eine spezielle Testvorrichtung, in die Hunderte von Sonden integriert sind, die die Testpunkte präzise kontaktieren. Während des Tests wird Druck auf die Vorrichtung ausgeübt, um die oberen und unteren Platten zusammenzudrücken, sodass die Sonden alle Testpunkte gleichzeitig kontaktieren können. Auf diese Weise kann ein umfassender Test der gesamten unbestückten Leiterplatten in sehr kurzer Zeit durchgeführt werden.

In-Circuit-Tests, auch als Fixture-Tests oder Bed-of-Nails-Tests bezeichnet, werden häufig in der Großserienfertigung eingesetzt. Diese Testmethode erfordert eine spezielle Testvorrichtung, in die Hunderte von Sonden integriert sind, die die Testpunkte präzise kontaktieren. Während des Tests wird Druck auf die Vorrichtung ausgeübt, um die oberen und unteren Platten zusammenzudrücken, sodass die Sonden alle Testpunkte gleichzeitig kontaktieren können. Auf diese Weise kann ein umfassender Test der gesamten unbestückten Leiterplatten in sehr kurzer Zeit durchgeführt werden.

Vorteile:

Hohe Genauigkeit: Mit einer präzisen und maßgeschneiderten Vorrichtung ist ICT eine sehr genaue Methode zur Erkennung von Fertigungsfehlern. Mit dieser Prüfmethode können Bauteilfehler, Kurzschlüsse, Unterbrechungen und andere Fehler schnell und genau erkannt werden.

Hohe Geschwindigkeit: Der Nadelbetttester kann alle Testpunkte gleichzeitig kontaktieren. Diese Methode ist schneller als Punkt-für-Punkt-Tests, wie z. B. Flying-Probe-Tests. Sie eignet sich gut für die Großserienfertigung.

Nachteile:

Höhere Anschaffungskosten: ICT erfordert in der Regel spezielle Testvorrichtungen, die für jede unbestückte Leiterplatte individuell angepasst werden müssen. ICT-Maschinen sind zudem teuer. Bei kleinen Produktchargen ist die Anfangsinvestition zu hoch.

Zeitaufwändige Programmeinrichtung: Die Erstellung von ICT-Testprogrammen ist sehr zeitaufwändig, insbesondere bei komplexen Leiterplatten. Dies kann auch den gesamten Produktionszyklus verlängern.

Automatisierte Röntgeninspektion (AXI)

Die Röntgeninspektion ist ein fortschrittliches zerstörungsfreies Prüfverfahren, mit dem Fehler erkannt werden können, die mit bloßem Auge nur schwer zu erkennen sind. Dabei werden Röntgenstrahlen durch eine unbestückte Leiterplatte gesendet und das resultierende Bild auf einem Detektor analysiert. Mit dieser Methode können Fehler in blinden oder vergrabenen Durchkontaktierungen, falsch ausgerichteten Schichten, internen Leiterbahnen, Verbindungsfehlern usw. erkannt werden. AXI wird in der Regel zur Prüfung von Lötstellen und Bauteilpositionen während der Montagephase eingesetzt, wird aber zunehmend auch für die Prüfung unbestückter Leiterplatten verwendet, insbesondere bei komplexen oder hochzuverlässigen Leiterplatten.

Vorteile:

Zerstörungsfrei: Röntgenstrahlen können Materialien durchdringen und zur Inspektion von unbestückten Leiterplatten verwendet werden, ohne diese zu beschädigen.

Automatisiert und konsistent: AXI minimiert menschliche Fehler durch den Einsatz hochentwickelter Software und Algorithmen, um automatisierte, konsistente und zuverlässige Prüfergebnisse zu liefern.

Hochdichte und komplexe Leiterplatten: Dies ist für die Inspektion von HDI-Leiterplatten und Bauteilen mit verdeckten Lötstellen, wie z. B. BGAs, unerlässlich. Die Röntgenstrahlen können die Leiterplattenlagen durchdringen und so interne Fehler aufdecken, die bei einer optischen Inspektion nicht sichtbar sind.

Nachteile:

Erfordert qualifizierte Bediener: Obwohl es sich bei AXI um eine automatisierte Inspektion handelt, sind dennoch qualifizierte Mitarbeiter erforderlich, um die komplexen Geräte zu bedienen und die detaillierten Röntgenbilder zu interpretieren.

Langsameres Prüfverfahren: Die Prüfzeit ist langsamer und nicht so schnell wie bei AOI, sodass es für Hochgeschwindigkeits-Fertigungslinien nicht gut geeignet ist.

Hohe Anschaffungskosten: Die Anfangsinvestition, einschließlich Maschinen- und Softwarekosten, ist deutlich höher als bei anderen Erkennungsmethoden.

Automatisierte optische Inspektion (AOI)

Bei der automatisierten optischen Inspektion werden mit zwei 3D-Kameras oder einer 2D-Kamera Bilder der unbestückten Leiterplatten aufgenommen und anschließend mit dem Schaltplan verglichen. Abweichungen müssen manuell überprüft werden. Das Verfahren kann falsch gebohrte Löcher, Lötmaskenfehler, unterbrochene Leiterbahnen und andere Probleme erkennen.

Bei der automatisierten optischen Inspektion werden mit zwei 3D-Kameras oder einer 2D-Kamera Bilder der unbestückten Leiterplatten aufgenommen und anschließend mit dem Schaltplan verglichen. Abweichungen müssen manuell überprüft werden. Das Verfahren kann falsch gebohrte Löcher, Lötmaskenfehler, unterbrochene Leiterbahnen und andere Probleme erkennen.

Vorteile:

Schnell und zerstörungsfrei: Sie kann unbestückte Leiterplatten schnell prüfen, ohne sie zu berühren oder zu zerstören.

Effektiv bei Oberflächenfehlern: Mit dieser Methode lassen sich Oberflächenfehler auf unbestückten Leiterplatten wie fehlende Bauteile, Ätzfehler, Pad-Defekte usw. genau erkennen.

Wirtschaftlich: Im Vergleich zu AXI sind die Kosten für Ausrüstung und Inspektion bei AOI geringer. Es eignet sich gut für die regelmäßige Qualitätskontrolle in der Massenproduktion.

Nachteile:

Nur Oberflächenerkennung: AOI kann nur Oberflächenfehler erkennen und keine versteckten Lötstellen, vergrabenen Durchkontaktierungen, internen Leiterbahnen usw.

Mögliche Fehlalarme: Die Methode basiert auf Bildvergleichen, was in einigen Fällen zu Fehleinschätzungen guter unbestückter Leiterplatten oder übersehenen Fehlern führen kann, sodass eine manuelle Überprüfung erforderlich ist.

Keine elektrischen Tests: AOI versorgt die Leiterplatte nicht mit Strom und kann daher keine elektrischen Probleme wie Kurzschlüsse oder Unterbrechungen erkennen. Daher wird es oft mit anderen Testmethoden kombiniert.

Burn-In-Test

Der Burn-in-Test ist ein zerstörender Test, mit dem potenzielle Fehler an unbestückten Leiterplatten frühzeitig erkannt und deren Belastbarkeit überprüft werden können. Dabei werden elektronische Produkte über einen längeren Zeitraum hohen Temperaturen, Belastungen oder anderen Beanspruchungen ausgesetzt. Dieser Prozess dauert in der Regel 48 bis 168 Stunden, sodass potenzielle Fehler unter diesen extremen Bedingungen frühzeitig sichtbar werden.

Vergleich der Testmethoden für unbestückte Leiterplatten

| Typen | Kontaktart | Prüfart | Prüfgeschwindigkeit | Kosten | Eignung für Serienfertigung |

| Flying-Probe-Prüfung | Kontakt | Elektrische Prüfung | Mäßig | Moderate Kosten, keine Vorrichtung erforderlich | Kleine Stückzahlen |

| ICT | Kontakt | Elektrische Prüfung | Schnell, effizient für die Massenproduktion | Hohe Kosten, maßgeschneiderte Vorrichtung erforderlich | Mittlere bis große Chargen |

| AXI | Berührungslos | Röntgeninspektion | Schnell für Leiterplatten mit hoher Dichte | Hohe Kosten, teure Ausrüstung | Mittlere bis große Chargen |

| AOI | Berührungslos | Optische Inspektion | Mäßig | Moderate Kosten, einfache Einrichtung | Mittlere bis große Chargen |

| Burn-In-Test | Berührungslos | Zuverlässigkeitstest | Langsame, lange Testzyklen | Hohe Kosten, Energie- und Zeitaufwand | Kleine bis mittlere Chargen |

Warum ist das Testen von unbestückten Leiterplatten wichtig?

Obwohl viele Unternehmen das Testen von unbestückten Leiterplatten als zeitaufwändig und kostspielig betrachten, kann seine Bedeutung nicht ignoriert werden. Es bietet drei wesentliche Vorteile, die es zu einem unverzichtbaren Schritt vor der Leiterplattenbestückung machen.

Senkung der Herstellungskosten

Eine geringe Investition in das Testen von unbestückten Leiterplatten kann später erhebliche Reparatur- und Nacharbeitskosten einsparen. Bei der Herstellung von unbestückten Leiterplatten können einige häufige Fehler auftreten, wie z. B. zu viel oder zu wenig Kupfer, Kurzschlüsse und zusätzliche Löcher. Sobald die Leiterplatte mit Bauteilen bestückt ist, wird die Inspektion zunehmend schwieriger. Letztendlich können bei einem Ausfall der Leiterplatte teure Bauteile verschwendet werden und auch die Reparaturkosten steigen.

Verbesserte Montageausbeute

Einige Fehler sind in den frühen Phasen des Leiterplattenentwurfs möglicherweise schwer zu erkennen. Durch das Testen der unbestückten Leiterplatten in der Prototypenphase lassen sich potenzielle Fehler leicht identifizieren und beheben. Dies kann später eine reibungslosere Montage gewährleisten und das Risiko von Unterbrechungen, Verzögerungen und Montagefehlern verringern.

Erhöhte Produktzuverlässigkeit

Durch das Testen der unbestückten Leiterplatten vor der Montage können Sie sicherstellen, dass diese Leiterplatten wie erwartet funktionieren. Wenn dieser Prozess ausgelassen wird, kann eine hohe Ausfallrate der Leiterplatten den Ruf Ihres Unternehmens beeinträchtigen. Zuverlässige unbestückte Leiterplatten bedeuten auch weniger Rücksendungen und Reklamationen, was zu einer höheren Kundenzufriedenheit und einem größeren Vertrauen in das Produkt führt.

So wählen Sie die beste Testmethode für unbestückte Leiterplatten

Bei der Auswahl der richtigen Testmethoden sollten Sie mehrere Faktoren berücksichtigen. Hier sind fünf entscheidende Faktoren:

Bewerten Sie die Produktanforderungen

Für einfache unbestückte Leiterplatten, die in Unterhaltungselektronik verwendet werden, sind oft einfache und kostengünstige Prüfverfahren ausreichend. Bei Leiterplatten mit hoher Dichte oder hoher Zuverlässigkeit empfiehlt es sich, in fortschrittlichere Prüfverfahren zu investieren. Sie können eine Kombination aus mehreren Prüfverfahren wählen, um zuverlässige Testergebnisse zu gewährleisten.

Berücksichtigen Sie die Komplexität des Leiterplattenlayouts

Es ist wichtig, die Komplexität des Leiterplattendesigns zu berücksichtigen, da diese möglicherweise nicht mit einigen Testmethoden kompatibel ist. Bei hochdichten Leiterplatten mit feinen Leiterbahnen und mehreren Schichten sind möglicherweise fortschrittliche Testtechniken erforderlich, um zuverlässige Testergebnisse zu gewährleisten.

Berücksichtigen Sie die Produktionsmenge

Das Produktionsvolumen der Leiterplatten beeinflusst ebenfalls die Wahl der Testmethode. Flying-Probe-Tests sind bei der Kleinserienfertigung flexibler und kostengünstiger. Bei der Großserienfertigung bieten automatisierte Methoden wie Bed-of-Nails-Tests eine höhere Geschwindigkeit und konsistente Testergebnisse.

Berücksichtigen Sie Kostenbeschränkungen

Einige Testmethoden, wie z. B. Bed-of-Nails und AXI, erfordern eine höhere Vorabinvestition. Bed-of-Nails-Vorrichtungen und AXI-Geräte sind teuer und möglicherweise nicht für die Kleinserienfertigung geeignet.

Hybridansatz

In einigen Fällen können mehrere Methoden eingesetzt werden, um Kosten und Zuverlässigkeit in Einklang zu bringen. Beispielsweise können kritische Bereiche von unbestückten Leiterplatten mit AXI geprüft werden, während weniger kritische Bereiche mit AOI geprüft werden können.

Fazit

Die Prüfung von unbestückten Leiterplatten ist ein wichtiger Schritt vor dem Leiterplattenbestückungsprozess, um einen reibungslosen Produktionszyklus zu gewährleisten. Eine ordnungsgemäße Prüfung ist entscheidend, um die Zuverlässigkeit von unbestückten Leiterplatten sicherzustellen und kostspielige Probleme zu vermeiden. Wir bei MOKOPCB wissen um die Bedeutung von Qualitätskontrolle und Prüfung und setzen modernste Inspektionsverfahren ein, um die höchste Qualität der unbestückten Leiterplatten zu gewährleisten. Wenn Sie Fragen haben, wenden Sie sich bitte an uns, damit wir die besten Prüfverfahren für Ihre unbestückten Leiterplatten besprechen können.