Eine PCB-Leiterbahnen ist ein leitfähiger Pfad, der Bauteile auf der Leiterplatte miteinander verbindet und so den Austausch von elektrischen Signalen, Strom und Masse zwischen ihnen ermöglicht.

Ein korrektes Leiterbahndesign ist für den Betrieb von Leiterplatten von grundlegender Bedeutung. Betrachtet man Leiterplattenleiterbahnen als Autobahnen, die Städte verbinden, ist das Design von Breite, Länge und Leiterbahnen auf der Leiterplatte ebenso wichtig wie das der Autobahn. In diesem Blogbeitrag erklären wir Ihnen systematisch, wie Sie Leiterplattenleiterbahnen dimensionieren und verlegen sollten, um zuverlässige Leistung, Herstellbarkeit und Effizienz für Ihre Projekte zu gewährleisten.

Was sollten Sie vor der Dimensionierung und Verlegung von PCB-Leiterbahnen beachten?

Bevor Sie die PCB-Leiterbahnen dimensionieren und verlegen, müssen Sie diese 5 kritischen Faktoren sorgfältig bewerten, um eine bessere elektrische Leistung und Herstellbarkeit zu erzielen.

1. Strom- und Leistungskapazität

Leiterbahnen auf Leiterplatten müssen den erforderlichen Strom ohne Überhitzung oder übermäßigen Spannungsabfall bewältigen. Dickere oder breitere Leiterbahnen können mehr Strom übertragen, während lange Leiterbahnen möglicherweise eine größere Breite benötigen, um den Widerstand (IR-Abfall) zu minimieren.

Beachten Sie stets Normen wie IPC-2221, um die Mindestbreite basierend auf Stromstärke, Kupfergewicht und zulässigem Temperaturanstieg zu bestimmen. Hochleistungsleiterbahnen, z. B. für Motoren oder Netzteile, erfordern möglicherweise dickeres Kupfer (z. B. 2 oz) oder mehrere Lagen, um Überhitzung zu vermeiden.

2. Signalintegrität (Impedanz)

Signalintegrität gewährleistet die unverzerrte und verlustfreie Übertragung hochfrequenter Signale. Eine kontrollierte Impedanz ist entscheidend für eine zuverlässige Signalintegrität. Impedanz ist der Widerstand von Wechselstrom (AC) gegen hochfrequente Signale, der durch die kombinierte Wirkung von Widerstand und Reaktanz in einem Stromkreis entsteht.

Eine korrekte Impedanzanpassung gewährleistet eine konsistente Leiterbahngeometrie und verhindert so Signalreflexionen, elektromagnetische Störungen und Datenbeschädigungen. Insbesondere bei Hochgeschwindigkeitssignalen (z. B. USB, HDMI oder Speicherbussen) ist die Aufrechterhaltung einer konsistenten Leiterbahnimpedanz äußerst wichtig, um saubere und stabile Signale zu gewährleisten.

3. Thermische und Zuverlässigkeitsfaktoren

Leiterbahnen mit hohen Strömen erzeugen Wärme. Dünne Drähte können durch die ständige Erwärmung altern oder brechen, was mit der Zeit zu Ausfällen und thermischen Schäden führt. Ein schlechtes thermisches Design kann die Alterung beschleunigen oder ein thermisches Durchgehen in benachbarten Komponenten auslösen.

Breitere Leiterbahnen, Wärmeleitpads und Kupfergüsse tragen zur Wärmeableitung bei, während der Verzicht auf lange, dünne Leiterbahnen die mechanische Belastung reduziert. Bei Hochleistungsdesigns sind Kupfergüsse oder filigrane Wärmeleitstrukturen für Sicherheit und eine längere Lebensdauer erforderlich.

4. Übersprech- und EMI-Risiken

Übersprechen bezeichnet die unerwünschte Kopplung von Signalen zwischen benachbarten Leiterbahnen aufgrund parasitärer Kapazitäten und Induktivitäten. Dies führt zu Signalverzerrungen, Rauschen und Fehlauslösungen. Es tritt häufig bei hochfrequenten, weitreichenden parallelen oder dicht verlegten Leiterbahnen auf.

EMI ) entstehen durch hochfrequente Signalstrahlung oder Schaltungsdefekte, die durch Hochgeschwindigkeitssignale, Schaltnetzteile oder defekte Schaltungen (z. B. Erdungsbounce) verursacht werden können. Dies kann zu Geräteverstößen (z. B. Nichterfüllung der FCC/CE-Zertifizierung), Systemfehlern oder Störungen der drahtlosen Kommunikation führen.

5. Physisches Layout

Enge Leiterbahnabstände können zu gegenseitigen Interferenzen zwischen Leiterbahnsignalen führen, was zu Datenfehlern und Signalverzerrungen führen kann. Bei Hochspannungsanwendungen kann es zudem zu Lichtbögen oder Kurzschlüssen kommen. Halten Sie den richtigen Leiterbahnabstand basierend auf Spannungspegel und Frequenz ein, um die Gesamtleistung und Zuverlässigkeit elektronischer Geräte zu gewährleisten.

Richtige Parameter für die Dimensionierung von PCB-Leiterbahnen

Um eine zuverlässige Stromversorgung bei gleichzeitiger Optimierung des PCB-Platzbedarfs zu gewährleisten, müssen Entwickler die Leiterbahnbreite, die Kupferdicke und die Leiterbahnlänge sorgfältig aufeinander abstimmen, um einen reibungslosen Stromfluss und eine bessere thermische und elektrische Leistung zu erzielen.

1. Leiterbahnbreite

Die Leiterbahnbreite ist einer der wichtigsten Faktoren im Leiterplatten-Leiterbahndesign, da sie die Strombelastbarkeit, die Wärmeableitung und die Signalintegrität direkt beeinflussen kann. Ist die Leiterbahn für den durchfließenden Strom zu schmal, führt der höhere Widerstand der Leiterbahn zu übermäßiger Hitze, die die Leiterbahnen beschädigen kann.

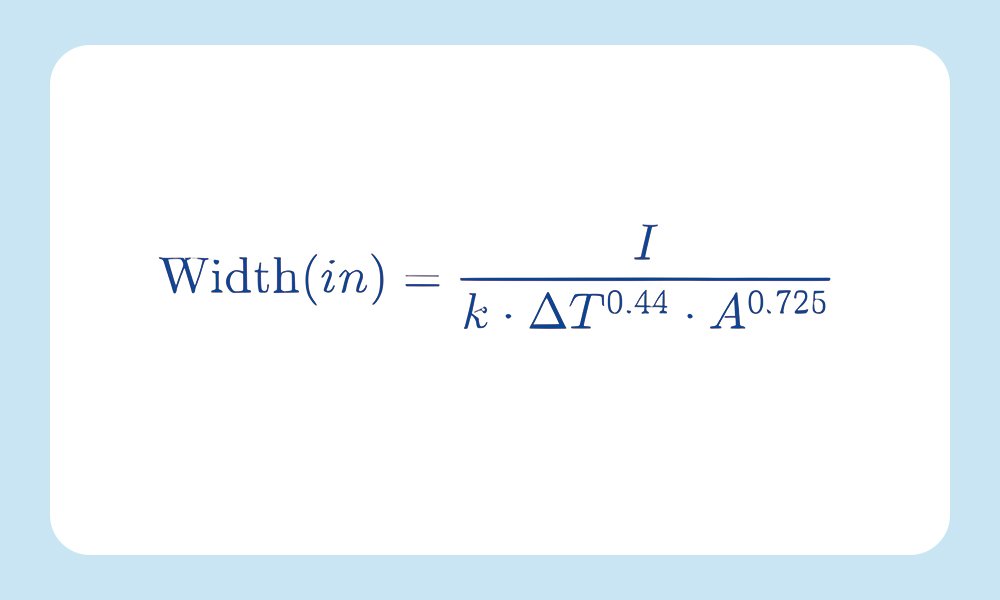

Für die Berechnung der Leiterbahnbreite gibt es verschiedene Standards, wie beispielsweise IPC-2221 und IPC-2152, die am häufigsten verwendet werden. Hier verwenden wir die Formel von IPC-2221, um die minimale Leiterbahnbreite bei gegebenem Strom und zulässigem Temperaturanstieg abzuschätzen:

Wo:

(I) = Stromstärke (Ampere)

( ΔT ) = Temperaturanstieg über Umgebungstemperatur (°C, normalerweise 10–30 °C aus Sicherheitsgründen)

( A ) = Querschnittsfläche (mils², abhängig von der Kupferdicke)

( k ) = Derating-Faktor (0,024 für externe Spuren, 0,048 für interne Spuren)

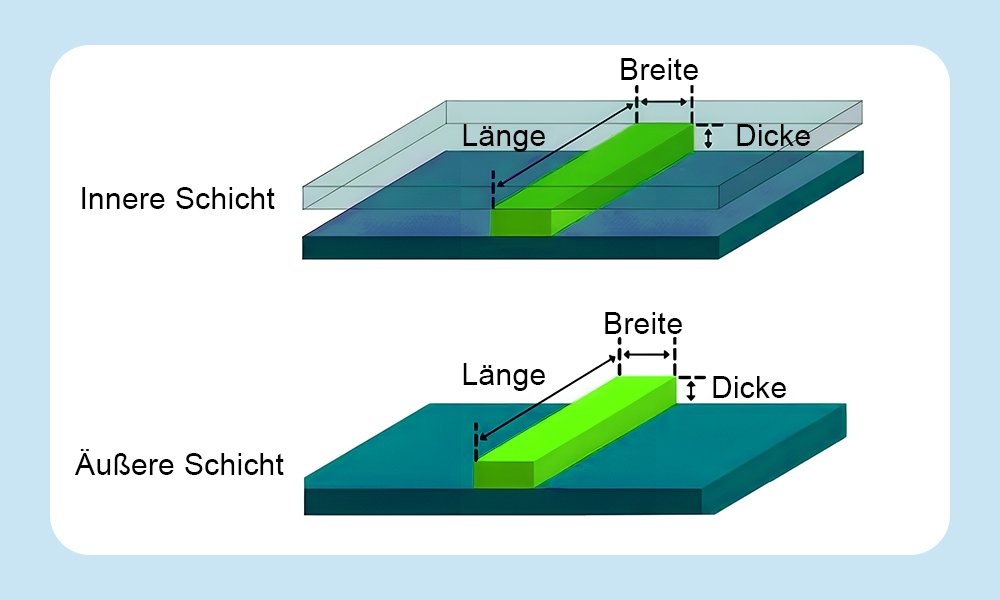

Die äußere Spur ist der sichtbare Pfad, während die innere Spur der unsichtbare Pfad zwischen den Schichten ist.

Obwohl es in einigen PCB-Design-Tools und -Fabriken auch typische Leiterbahnbreiten gibt, sind diese Standardwerte nur für normale Schwachstromsignale anwendbar und nicht immer für Leiterplattenleiterbahnen geeignet. Die meisten PCB-Designs verwenden Leiterbahnbreiten zwischen 6 mil (0,15 mm) und 100 mil (2,54 mm), abhängig von den genauen Parametern in verschiedenen Anwendungen:

| Anwendung | Typische Breite (mils) | Wichtige Überlegung |

| Digital (niedrige Geschwindigkeit) | 5–10 | Routing-Dichte |

| Digital (Hochgeschwindigkeit) | 8–15 | Impedanzanpassung, Übersprechen |

| Leistung (Niedrigstrom) | 15–30 | Spannungsabfall, IR-Verlust |

| Leistung (Hochstrom) | 50–200+ | Wärmeableitung, Strombelastbarkeit |

| HF und Analog | 10–20 | Kontrollierte Impedanz, Störfestigkeit |

| Hochspannung | 30–50+ | Kriechstrecken, Lichtbogenschutz |

2. Dicke

Im Allgemeinen wird die Kupferdicke entsprechend den unterschiedlichen Strom- oder Platzanforderungen angepasst. Beispielsweise kann die Kupferdicke in einem begrenzten Raum erhöht werden, um die Stromführung in schmaleren Leiterbahnen aufrechtzuerhalten.

Dickeres Kupfer (z. B. 2 oz) unterstützt höhere Ströme und eine bessere Wärmeableitung, erhöht jedoch die Herstellungskosten und den Ätzaufwand, während dünneres Kupfer (z. B. 0,5 oz) für Hochfrequenz-/HF-Designs verwendet wird, um Skin-Effekt-Verluste zu minimieren.

Die Leiterbahndicke wird anhand des Gewichts pro Quadratfuß (oz/ft²) oder Mikrometer (µm) berechnet. Standard-Leiterplatten haben standardmäßig eine Kupferdicke von 1 oz, die meisten Leiterplattenfabriken bieten jedoch auch Dicken von 0,5 oz/ft² bis 3 oz/ft² an, wobei einige Optionen bis zu seltenen 6 oz/ft² reichen. Hier sind gängige Standards:

| Kupfergewicht (oz/ft²) | Dicke (mils) | Dicke (µm) | Verwendung |

| 0,5 Unzen | 0,7 mil | 17,5 µm | Ultradünn (flexible Leiterplatten, hochdichte Designs) |

| 1 Unze | 1,37 Mil | 35 µm | Am häufigsten (Signalspuren, Standard-PCBs) |

| 2 Unzen | 2,74 Mil | 68 µm | Hochstrom-Stromleitungen |

| 3 Unzen+ | >4,1 mil | >105 µm | Extreme Belastbarkeit (Motorsteuerungen, Hochspannungsleiterplatten) |

Notiz:

1 mil = 0,001 Zoll = 25,4 µm

1 oz/ft² ≈ 1,37 mil (35 µm) Dicke

Äußere Lagen verwenden typischerweise 1 oz oder mehr für Haltbarkeit und Strombelastbarkeit, innere Lagen oft 0,5 oz bis 1 oz, um ein Gleichgewicht zwischen feinen Leiterbahnen und Herstellbarkeit zu gewährleisten. MOKOPCB unterstützt benutzerdefinierte Leiterbahndicken (0,5 oz – 5 oz+) für spezielle Anwendungen.

3. Länge

Die Leiterbahnlänge auf Leiterplatten beeinflusst auch die Signalintegrität und das Timing in Hochgeschwindigkeitsschaltungen. Typische Leiterbahnlängen variieren je nach Anwendung. Kurze Leiterbahnen (wenige Millimeter) sind jedoch vorzuziehen, um Probleme wie Timingfehler, Laufzeitverzögerungen und elektromagnetische Störungen (z. B. bei DDR-Speicher oder USB-Daten) zu vermeiden. Längere Leiterbahnen (mehrere Zentimeter) können für langsame Signale wie Stromverteilung oder UART-Kommunikation akzeptabel sein.

Um Probleme zu minimieren, sollten kritische Leiterbahnen längenangepasst und so kurz wie möglich gehalten werden, um parasitäre Induktivität, Widerstand und Störanfälligkeit zu reduzieren. PCB-Designer legen zudem stets Wert auf kurze und direkte Leitungsführung, vermeiden aber lange Leiterbahnen.

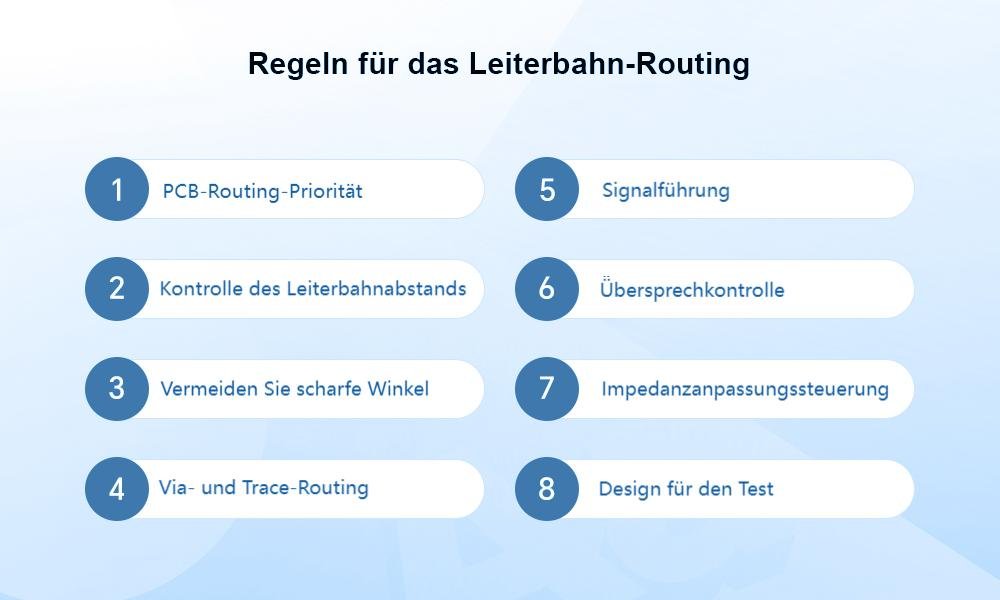

Wichtige Regeln für das PCB-Leiterbahn-Routing

Effektives PCB-Leiterbahnen-Routing ist das Rückgrat einer Hochleistungsleiterplatte. Um optimale Funktionalität und Herstellbarkeit zu gewährleisten, beachten Sie die folgenden 8 Regeln beim PCB-Leiterbahnen-Routing.

1. PCB-Routing-Priorität

Priorität kritischer Signale. Kritische Signale wie Stromleitungen, analoge Kleinsignale, Hochgeschwindigkeitssignale, Taktsignale und Synchronisationssignale müssen zuerst weitergeleitet werden. Diese Signale wirken sich direkt auf die Schaltungsleistung aus, und jede Störung oder Verzögerung kann zu Systemausfällen führen.

Priorisieren Sie das Routing der Bereiche mit hoher Dichte. Beginnen Sie mit dem Routing bei den Komponenten mit den komplexesten Verbindungen oder den dichtesten Verdrahtungsbereichen auf der Platine. Dies sorgt für eine bessere Organisation und reduziert die Überlastung in kritischen Bereichen.

2. Kontrolle des Leiterbahnabstands

Befolgen Sie die 3W-Regel : Zeilenabstand ≥ 3 × Zeilenbreite. Wenn der Abstand zwischen den Zeilenmitten nicht weniger als das Dreifache der Zeilenbreite beträgt, können 70 % des elektrischen Felds zwischen den Zeilen aufrechterhalten werden, ohne dass es zu gegenseitigen Störungen kommt.

Bei Standard-FR4-Leiterplatten sollte ein Abstand von mindestens 0,1 mm (4 mil) zwischen den Leiterbahnen eingehalten werden. Bei hochdichten Designs (z. B. HDI) können 0,075 mm (3 mil) verwendet werden, was jedoch die Kosten erhöht und die Ausbeute verringert.

3. Vermeiden Sie scharfe Winkel

Scharfe Winkel (<90°) können Ätzchemikalien zurückhalten und Hochfrequenzsignale reflektieren, was zu Kupferkorrosion oder -brüchen, einer Verschlechterung der Signalintegrität und diskontinuierlicher Impedanz führen kann.

Beim allgemeinen Routing reduzieren stumpfe Winkel (>90°) Ätzdefekte wie Säurefallen oder Kupferrisse. Verwenden Sie für Hochgeschwindigkeitssignale 45°-Bögen oder glatte Kurven, um die Impedanzkonsistenz zu gewährleisten.

4. Via- und Trace-Routing

Ein korrektes Via- und Trace-Design ist entscheidend für die Signalintegrität und Herstellbarkeit von PCB-Layouts. Vias müssen entsprechend dimensioniert sein – Hochstrom-Leiterbahnen benötigen möglicherweise mehrere Vias, während bei Hochgeschwindigkeitssignalen Stichleitungen vermieden werden, um Signalverzerrungen zu reduzieren.

Halten Sie bei mechanischen Bohrvorgängen einen Mindestabstand von ≥0,2 mm (8 mil) und bei lasergebohrten (HDI) Vias einen Abstand von ≥0,1 mm (4 mil) ein, um Fertigungsfehler zu vermeiden. Das Hinzufügen von Teardrops an Via-Trace-Verbindungen kann ebenfalls Rissen beim Design vorbeugen.

5. Signalführung

Kritische Signale wie empfindliche analoge Leiterbahnen erfordern dedizierte Routing-Ebenen, um die Schleifenfläche zu minimieren und Übersprechen und Störungen zu reduzieren. Wenn möglich, können Sie Maßnahmen wie Abschirmung und Erhöhung des Sicherheitsabstands ergreifen, um Rauschen zu minimieren und die Signalqualität aufrechtzuerhalten.

Darüber hinaus ist die passende Leiterbahnlänge kritischer Signale wichtig. Ungleichmäßige Leiterbahnlängen können zu zeitlichen Abweichungen führen, die Fehler oder eine unzuverlässige Systemleistung zur Folge haben. Achten Sie daher darauf, dass die Leiterbahnen für kritische Signale möglichst kurz und direkt sind.

6. Übersprechkontrolle

Übersprechen ist die gegenseitige Beeinflussung durch lange parallele Verkabelungen zwischen verschiedenen Netzwerken auf einer Leiterplatte, hauptsächlich aufgrund der verteilten Kapazität und Induktivität zwischen parallelen Leitungen. Um dies zu vermeiden, können Sie:

- Befolgen Sie das unter Punkt 2 genannte 3W-Prinzip.

- Fügen Sie Erdungsisolationsdrähte zwischen parallelen Leitungen ein.

- Reduzieren Sie den Abstand zwischen der Verdrahtungsebene und der Massefläche.

- Vermeiden Sie es, auf benachbarten Ebenen unterschiedliche Signalleitungen in die gleiche Richtung zu verlegen, um unnötige Interferenzen zwischen den Ebenen zu vermeiden.

7. Impedanzanpassungssteuerung

Netzwerke mit Impedanzkontrollanforderungen sollten auf der Impedanzkontrollschicht angeordnet werden, um eine Signalkreuzsegmentierung zu vermeiden. Single-Ended-Signale (wie ein 50-Ω-Mikrostreifen auf FR4) müssen eine Toleranz von 5 % bis 10 % einhalten, während differenzielle Paare für optimale Leistung einen engen Abstand (≤ 2 × Linienbreite) und eine Längenanpassung (± 50 mil) erfordern.

Um die Signalintegrität zu gewährleisten, vermeiden Sie es, impedanzempfindliche Leiterbahnen über Ebenentrennungen oder Lagenübergänge zu verlegen. Halten Sie sie stattdessen auf durchgehenden Referenzebenen (z. B. festem GND) und verwenden Sie Impedanzrechner (wie das Saturn PCB Toolkit) für präzises Design.

8. Design für den Test

Um die Testbarkeit zu verbessern, stellen Sie sicher, dass in kritischen Signalen zugängliche Testpunkte (idealerweise 1 mm Durchmesser) für die Prüfung vorhanden sind. Vermeiden Sie die Platzierung von Testpunkten unter Komponenten wie BGAs, da dies die Prüfung und Fehlerbehebung erschwert. Zusätzlich sollten die Anforderungen der automatischen optischen Inspektion (AOI) berücksichtigt werden, indem ein Linienabstand von ≥0,2 mm (8 mil) für eine zuverlässige Erkennung eingehalten wird.

Abschluss

Als wichtiger Aspekt des PCB-Layouts ist die Gestaltung jeder einzelnen Leiterbahn entscheidend für die Gesamtleistung der Leiterplatte. Vor der Gestaltung einer Leiterbahn müssen einige Schlüsselfaktoren berücksichtigt werden, die die elektrische Leistung und Herstellbarkeit der Leiterplatte beeinflussen können, wie z. B. Strombelastbarkeit und Impedanz. Um ein funktionsfähiges und zuverlässiges Leiterbahnnetzwerk zu erstellen, ist es außerdem wichtig, die wichtigen Parameter und Regeln für die Dimensionierung und Verlegung der Leiterbahn zu kennen.

MOKOPCB bietet fachkundige PCB-Trace-Design-Services mit einem professionellen Team und höchster Qualität. Egal, ob Sie benutzerdefinierte Leiterbahnbreiten, komplexes HDI-Routing oder Strategien zur Wärmeentlastung benötigen, MOKO gewährleistet hochwertige PCB-Lösungen für Ihre spezifischen Anforderungen.