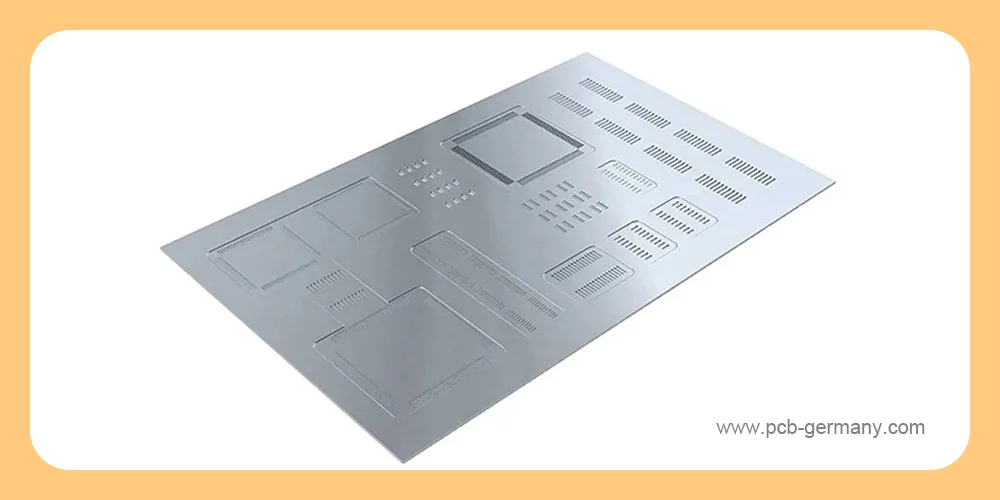

SMT (Surface Mount Technology) ist eine Kerntechnologie in der Leiterplattenbestückung. Da die Platzierungsgenauigkeit und die Komponentendichte immer weiter zunehmen, erfordert der Lötpastendruck eine immer höhere Präzision. Die PCB-Schablone bestimmt direkt die Konsistenz und Zuverlässigkeit des Lötpastendrucks. Die Schablone ist in der Regel ein Stück Edelstahl mit speziell angefertigten Öffnungen. Sie wird verwendet, um Lötpaste genau und präzise auf die SMT-Pads aufzutragen, was die Effizienz des Montageprozesses erheblich steigern kann. Bei der Auswahl der richtigen PCB-Schablone für die Oberflächenmontage sollten Sie einige wichtige Faktoren berücksichtigen. Dieser Blogbeitrag kann Ihnen dabei helfen, alle Unklarheiten zu beseitigen.

Wichtige Faktoren, die bei der Auswahl einer Leiterplatten-Schablone zu berücksichtigen sind

In diesem Abschnitt listen wir einige wichtige Faktoren auf, die die Auswahl einer Leiterplatten-Schablone beeinflussen können. Wenn Sie diese Faktoren sorgfältig berücksichtigen, können Sie die ideale SMT-Schablone auswählen und so eine genaue Lötpastendosierung und zuverlässige Montageergebnisse sicherstellen.

Produktionsumfang und Komplexität der Leiterplatte

Für die Großserienfertigung und komplexe Leiterplattenkonstruktionen empfiehlt sich die Wahl einer gerahmten Schablone. Wenn Sie mit Kleinserien, Prototypenprojekten oder einfachen Leiterplatten arbeiten, ist eine rahmenlose Schablone oder Prototyp-Schablone die geeignete und kostengünstige Wahl.

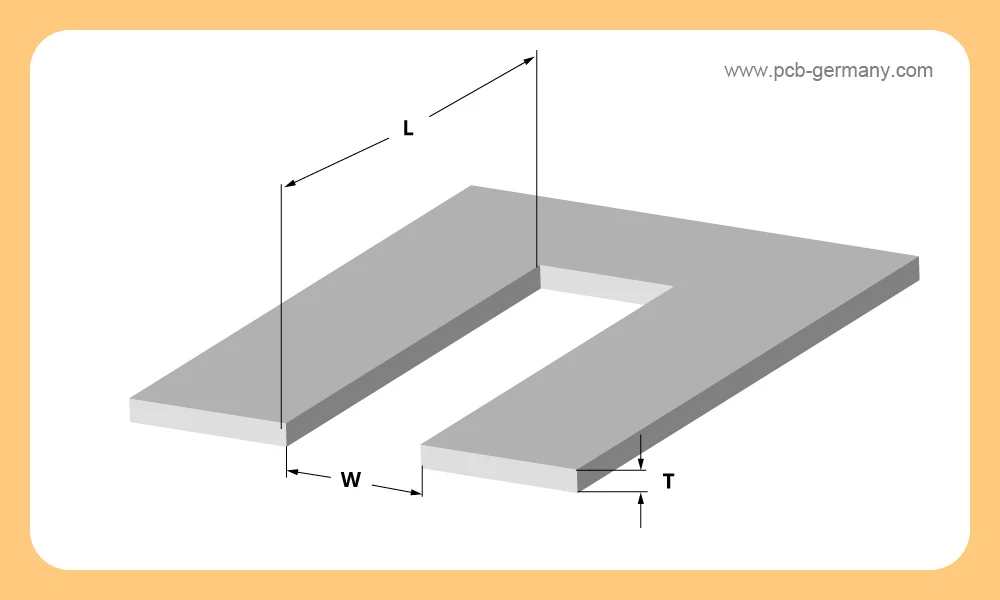

Dicke der SMT-Schablone

Die Dicke der Leiterplatten-Schablone ist ein kritischer Parameter, der normalerweise zwischen 0,08 mm und 0,2 mm liegt. Sie beeinflusst, wie viel Lötpaste auf das Pad aufgetragen wird. Die richtige Menge ist entscheidend für zuverlässige Lötverbindungen der Bauteile. Eine übermäßige Lötpasteabscheidung kann zu Lötbrücken führen, aber auch eine unzureichende Lötpasteabscheidung kann zu schwachen Lötverbindungen führen. Darüber hinaus wird die Schablonendicke auch durch den kleinsten Bauteilabstand bestimmt.

Öffnungsgröße und -form

In der Regel ist die Öffnungsgröße kleiner als die Pad-Größe, um überschüssige Lötpaste zu vermeiden. Bei Standardkomponenten beträgt das Verhältnis von Öffnung zu Pad 0,9. Bei Komponenten mit feinerem Raster (weniger als 0,5 mm) sollte das Verhältnis auf 0,8 reduziert werden, um das Risiko von Lötbrücken zu minimieren. Auch das Seitenverhältnis ist wichtig und sollte in der Regel zwischen 0,66 und 1,5 liegen.

Bei QFNs muss die Form der Schablonenöffnung manchmal angepasst werden, um ein Fensterglasdesign zu ermöglichen, bei dem die Öffnung in viele kleinere Segmente unterteilt wird. Mit diesem Design kann die Hohlraumrate im Vergleich zu einer einzigen großen Öffnung um 30 % reduziert werden.

Material und Aufbau von PCB-Schablonen

Die Fähigkeit der PCB-Schablone, Lötpaste von der Öffnung auf das SMT-Pad zu übertragen, wird durch die verwendeten Materialien beeinflusst. Für die Herstellung der Schablone wird üblicherweise Edelstahl verwendet. Er bietet eine hervorragende Haltbarkeit, ist leicht zu reinigen und verfügt über die für den häufigen Gebrauch erforderlichen korrosionsbeständigen Eigenschaften.

Sie können jedoch auch andere Materialien wie Nickel und Messing wählen. Nickel wird zwar seltener als Edelstahl verwendet, ist aber für seine Flexibilität und Verschleißfestigkeit bekannt. Die Haltbarkeit der SMT-Schablone wird auch durch ihre Konstruktion beeinflusst. Die galvanisch geformte Schablone bietet sowohl eine hohe Haltbarkeit als auch eine ausgezeichnete Druckgenauigkeit und ist daher die ideale Wahl.

Art der Lötpaste

Die Art der verwendeten Lötpaste beeinflusst die Auswahl der Schablone. Verschiedene Arten von Lötpaste haben unterschiedliche Eigenschaften, wie Partikelgröße und Viskosität. Bei Fine-Pitch-Bauteilen sind feinere Pulver besser geeignet. Die Viskosität bestimmt, wie die Lötpaste über die Schablone fließt und in die Öffnungen gelangt.

Häufige Fehler bei der Auswahl von Leiterplatten-Schablonen und wie man sie vermeidet

Die Auswahl der richtigen PCB-Schablone ist entscheidend für den Erfolg und einen reibungslosen SMT-Montageprozess. Allerdings kann es bei der Auswahl leicht zu Fehlern kommen. Hier sind einige häufige Fehler, die Ihnen begegnen könnten.

1. „0,12 mm” als universelle Dicke betrachten

Viele Konstrukteure und Ingenieure verwenden standardmäßig eine Leiterplatten-Schablone mit einer Dicke von 0,12 mm, die für alle Projekte geeignet ist. Dies ist jedoch keine Einheitslösung, die zu kostspieligen Fehlern und schließlich zu einer schlechten Lötpastenabscheidung führen kann. Wie bereits erwähnt, sollte die optimale Dicke der Leiterplatten-Schablone vom Abstand der Bauteile abhängen. Hier sind einige nützliche Tipps:

- ICs oder BGAs mit einem Abstand von 0,35 mm: Verwenden Sie eine Schablone ≤ 0,08 mm. Wenn die gesamte Platine mit diesen feinrasterigen Bauteilen bestückt ist, wird eine 0,06 mm oder sogar 0,05 mm SMT-Schablone empfohlen.

- ICs oder BGAs mit einem Abstand von 0,4 mm oder mehr: Eine Schablone von 0,08–0,10 mm ist in der Regel akzeptabel.

- ICs oder BGAs mit einem Rastermaß von 0,5 mm oder mehr: Eine 0,12-mm-Schablone ist eine typische

2. Kopieren und Einfügen des Kupferpads in die Aperturdatei

Kopieren Sie die Abmessungen des Kupferpads nicht einfach in die PCB-Schablonen-Aperturdatei. Dies ist ein leicht zu begehender Fehler. Die Aperturgrößen werden in der Regel durch den Komponententyp, die Pad-Geometrie und die Montageanforderungen bestimmt. Die Aperturen sollten kleiner als die Pad-Größe sein, um Lötfehler wie Lötkugeln und Brücken zu vermeiden. Es wird empfohlen, sich Zeit zu nehmen, um jede Apertur einzeln zu überprüfen und zu optimieren, anstatt die Pads einfach in die Designdatei zu kopieren.

3. Auswahl einer lasergeschnittenen Edelstahlschablone für jedes Projekt

Bei lasergeschnittenen Schablonen werden Öffnungen mit fortschrittlicher Lasertechnologie in Edelstahlbleche geschnitten. Diese Technik ermöglicht eine präzise Steuerung der Öffnungsgröße und -form und erreicht eine Genauigkeit im Mikrometerbereich. Für Prototypen oder Kleinserien mit größeren Bauteilen eignet sie sich gut. Allerdings ist sie nicht immer die beste Wahl für jedes Projekt. Es gibt viele Arten von Leiterplatten-Schablonen, darunter gerahmte Schablonen, rahmenlose Schablonen, galvanisch geformte Schablonen, chemisch geätzte Schablonen, Stufenschablonen usw.

Für die Massenproduktion oder Designs mit Fine-Pitch-Komponenten empfiehlt es sich, elektrogeformte oder chemisch geätzte PCB-Schablonen zu wählen, die eine hervorragende Pastenabgabe gewährleisten. Bei einigen komplexen Leiterplatten ist es oft notwendig, verschiedene Bauteile zu installieren, die jeweils ihre eigenen spezifischen Anforderungen an die Lötpaste haben. Lasergeschnittene Leiterplatten-Schablonen mit einer einheitlichen Dicke sind dafür offensichtlich nicht geeignet. Um eine höhere Lötleistung und -qualität zu erreichen, wurde die Stufenschablone entwickelt. Sie verfügt über verschiedene Dickenstufen, um den gewünschten Lötpastemengenbedarf zu erfüllen.

4. Ignorieren des zu verwendenden Pastentyps

Der Lötpastentyp ist ein Faktor, der bei der Auswahl von Leiterplatten-Schablonen oft übersehen wird. Verschiedene Lötpasten haben unterschiedliche rheologische Eigenschaften, die sich direkt auf die Auswahl der Schablone auswirken. Sie bilden ein System, daher sollten beide gleichzeitig berücksichtigt werden. Die Partikelgröße der Lötpaste ist ein entscheidender Faktor für die Eignung für verschiedene Komponenten. Lötpaste kann nach Zahlen unterteilt werden, z. B. Typ 3, Typ 4, Typ 5 usw., wobei niedrigere Zahlen größere Partikel anzeigen.

Typ 3 ist eine wirtschaftliche Option und eignet sich für größere Bauteile. Die Partikelgröße des Lötpulvers liegt zwischen 25 und 45 µm. Lötpaste vom Typ 4 oder Typ 5 ist ideal für Miniaturbauteile, da sie die Verwendung kleinerer Schablonenöffnungen ermöglicht.

5. Vernachlässigung der Platinengröße und Komplexität des Layouts

Konstrukteure konzentrieren sich oft auf das Pad-Design und übersehen dabei, dass die physische Größe und Komplexität der Leiterplatte einen erheblichen Einfluss auf die Auswahl der Schablone haben kann. Große Leiterplatten erfordern möglicherweise eine gerahmte Schablone für eine ordnungsgemäße Abstützung und Ausrichtung. Bei kleineren Leiterplatten kann eine rahmenlose Schablone verwendet werden. Dichte Layouts mit unterschiedlichen Bauteilhöhen erfordern möglicherweise eine abgestufte Schablone, um den unterschiedlichen Anforderungen an das Lötpastenvolumen gerecht zu werden. Flexible oder starr-flexible Leiterplatten können eine besondere Herausforderung darstellen und erfordern ein spezielles Schablonendesign und eine spezielle Abstützung.

6. Vergessen der Passermarken bis zum Versand des Angebots

Viele Konstrukteure konzentrieren sich ausschließlich auf die Öffnungen und vergessen, dass auch die Schablone selbst Passermarken für eine präzise Positionierung benötigt. Probleme bei der Ausrichtung der Schablone treten auf, wenn die Schablonenöffnungen nicht perfekt mit den Leiterplattenpads übereinstimmen. Dies kann zu einer falschen Lötpastenablage, unzureichenden Lötablagerungen oder Lötpastenablagerungen an unbeabsichtigten Stellen führen.

7. Kauf allein aufgrund des Preises

Die Kosten sind zwar immer ein wichtiger Faktor bei der Auswahl einer Leiterplatten-Schablone, aber sie dürfen nicht das einzige Kriterium sein. Wenn Sie eine Leiterplatten-Schablone ausschließlich aufgrund des niedrigsten Preises auswählen, führt dies später oft zu kostspieligen Problemen. Billige Schablonen können aus minderwertigen Materialien hergestellt sein und eine schlechte Öffnungsqualität aufweisen. Im Druckprozess kann es dadurch zu ungleichmäßigen Lötpastendrucken und vermehrten Fehlern kommen, was letztendlich zu höheren Gesamtkosten führt. Wir empfehlen dringend, eine etwas teurere Leiterplatten-Schablone zu wählen, die die Ausbeute verbessert und die Nacharbeitskosten senkt.

Schlusswort

Die Leiterplatten-Schablone ist für den SMT-Montageprozess von entscheidender Bedeutung. Sie kann die Menge der aufgetragenen Lötpaste genau steuern und eine hochwertige Lötung der Komponenten gewährleisten. Die Wahl der richtigen Schablone kann die Qualität und Geschwindigkeit der Leiterplattenmontage erheblich verbessern. Wenn Sie einen One-Stop-Service für Leiterplatten und PCBA suchen, ist MOKOPCB Ihre erste Wahl. Seit 2006 bieten wir eine nahtlose Integration vom Entwurf bis zur Auslieferung und liefern professionelle Leiterplattenlösungen.

Häufig gestellte Fragen zu PCB-Schablonen

Wie werden Schablonen hergestellt?

Es gibt drei Hauptmethoden zur Herstellung von Leiterplatten-Löt-Schablonen: Laserschneiden (subtraktiver Prozess), Galvanoformung (additiver Prozess) und chemisches Ätzen (subtraktiver Prozess).

Was ist der Unterschied zwischen Lötpaste und Lötmaske?

Die Lötpaste ist ein Material, das mit Lot und Flussmittel gemischt wird. Sie wird vor dem Aufbringen der Bauteile auf die Pads aufgetragen und bildet eine starke Verbindung zwischen den Pads und den Bauteilen. Die Lötmaske hingegen ist eine dünne Schutzschicht, die die Oberfläche der Leiterplatte mit Ausnahme der Pads bedeckt, um Lötbrücken zu verhindern und die Kupferbahnen vor Oxidation zu schützen.

Warum sind SMT-Schablonen für die Montage von Vorteil?

PCB-Schablonen garantieren, dass die Lötpaste präzise auf die Pads aufgetragen wird, wodurch eine gleichbleibend hohe Qualität der Lötstelle gewährleistet ist. Darüber hinaus beschleunigen sie den Montageprozess und reduzieren Nacharbeiten, was für die Massenproduktion von entscheidender Bedeutung ist.

Wie reinigt man eine PCB-Schablone?

Nach der Verwendung der SMT-Schablone muss diese gereinigt werden. Sie können zunächst ein spezielles Wischtuch und Alkohol verwenden, um die Oberfläche und die Unterseite der Schablone zu reinigen. Reinigen Sie dann die Öffnungen mit einer Bürste und Alkohol, wobei Sie von links nach rechts und von oben nach unten arbeiten.