PCB-Klebstoffen spielen in der Elektronik eine entscheidende Rolle und sind mehr als nur ein einfacher Klebstoff zum Verkleben von Bauteilen. Sie bieten auch eine Vielzahl von Funktionen in elektronischen Anwendungen, darunter Isolierung, Wärmemanagement, strukturelle Unterstützung, Schutz usw. Dieser Blog stellt die acht wichtigsten Arten von PCB-Klebstoffen vor und untersucht ihre gängigen Anwendungen in der modernen Elektronikfertigung. Lesen Sie weiter, um herauszufinden, welcher Typ von PCB-Klebstoffen am besten zu Ihren Design- und Fertigungsanforderungen passt.

Die 8 wichtigsten Arten von PCB-Klebstoffen

Es gibt verschiedene Arten von PCB-Klebstoffen, die jeweils einzigartige Eigenschaften für die Verklebung, Isolierung oder das Wärmemanagement aufweisen. In diesem Teil werden wir die acht häufigsten Leiterplattenklebstoffe in der PCB-Fertigung untersuchen.

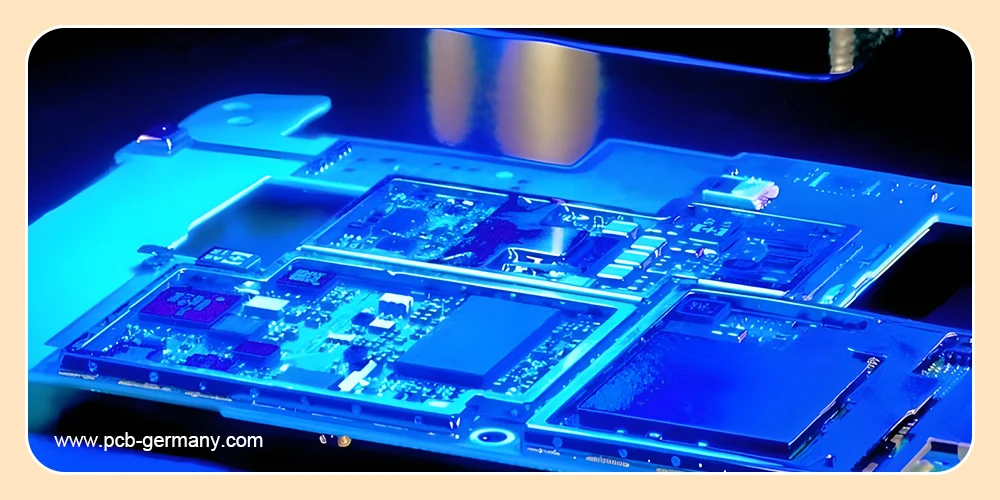

UV-härtender Klebstoff

Heutzutage werden UV-härtende Klebstoffe aufgrund ihrer schnellen Aushärtungszeit, ihrer hervorragenden Klebeeigenschaften und ihrer Umweltfreundlichkeit immer beliebter. Es handelt sich um eine Art lichtaktivierten PCB-Klebstoffen, der unter UV-Licht schnell und sofort aushärtet. Die Aushärtungsgeschwindigkeit wird durch die Lichtintensität und die chemische Zusammensetzung beeinflusst. UV-härtende Klebstoffe werden häufig in verschiedenen Anwendungen eingesetzt, darunter Verkapselungsmittel zum Schutz von Bauteilen, Klebstoffe für die Leiterplattenmontage und Beschichtungen zum Schutz von Oberflächen. Für die schnelle Großserienfertigung können UV-härtende Klebstoffe eine ideale Option sein.

Einige Vorteile:

- Schnellere Aushärtungszeit, wodurch die Montageeffizienz verbessert wird.

- Minimierung des Energieverbrauchs.

- Geringer Gehalt an flüchtigen organischen Verbindungen (VOC), vorteilhaft für Umwelt und Gesundheit.

- Einfache Skalierung der Fertigung durch Hinzufügen weiterer Lampen in der Produktionslinie.

Einige Herausforderungen:

- Die Beleuchtungsart ist nicht mit der Klebstoffformulierung kompatibel.

- Unzureichende Aushärtungszeit aufgrund des Herstellungsprozesses.

- Unsachgemäße Lagerung führt zu vorzeitiger Aushärtung.

- Klebstoffversagen bei falschem Untergrund.

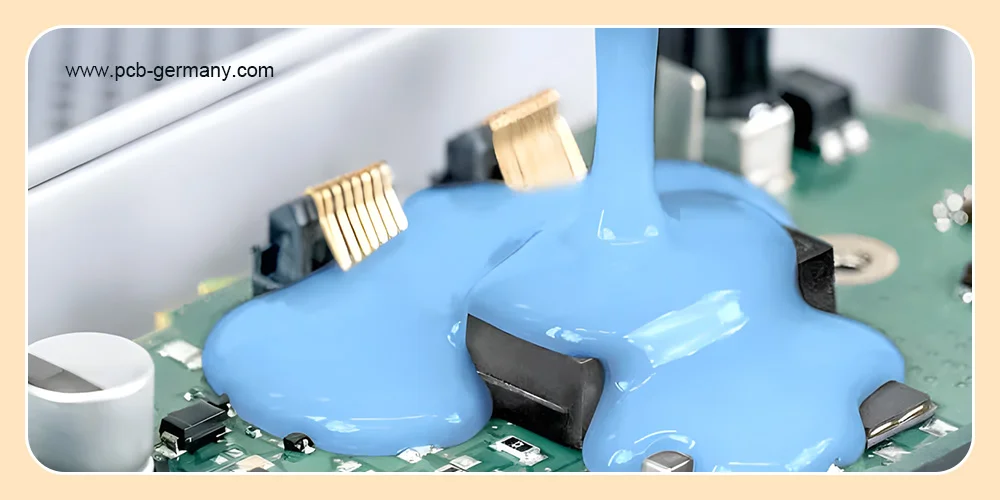

Wärmeleitender Klebstoff

Wärmeleitende PCB-Klebstoffen verfügen über eine ausgezeichnete Wärmeableitungskapazität und gewährleisten so eine lange Lebensdauer der Komponenten. Sie können zum Verkleben der Kühlkörper mit den Komponenten verwendet werden und bieten einen effektiven, direkten Wärmeableitungskanal. Um ihre Wärmeleitfähigkeit und Dicke zu erhöhen, werden diese Klebstoffe häufig mit leitfähigen oder isolierenden Füllstoffen gemischt. Im Allgemeinen eignet sich wärmeleitender Klebstoff ideal für wärmeintensive Anwendungen wie LEDs, CPUs, Leistungsbauelemente und Prozessoren.

Elektrisch leitfähiger Klebstoff

Wie der Name schon sagt, können diese PCB-Klebstoffen nicht nur kleben, sondern auch elektrische Verbindungen herstellen. Elektrisch leitfähiger Klebstoff ist in zwei Ausführungen erhältlich: isotrop leitfähiger Klebstoff, der in alle Richtungen leitet, und anisotrop leitfähiger Klebstoff, der eine Einwegleitung ermöglicht. Im Vergleich zu PCB-Lot müssen keine PCB-Flussmittelrückstände entfernt werden, was den Montageprozess erheblich vereinfacht. Darüber hinaus können elektrisch leitfähige Klebstoffe zur EMI-Abschirmung, RFI- und ESD-Schutz beitragen. Silbergefüllter Klebstoff eignet sich am besten für die Abschirmung, gefolgt von nickelgefülltem Klebstoff. Graphitgefüllte Klebstoffe sind weniger wirksam, reichen aber für den ESD-Schutz aus.

Epoxidklebstoff

Epoxidkleber ist in der Leiterplattenindustrie sehr beliebt und härtet durch die Aktivierung zwischen dem härtenden Härter und dem Epoxid aus. Er bietet eine zuverlässige und starke Verbindung und wird häufig zum Verkleben von mehrschichtigen Leiterplatten verwendet. Außerdem hat der Epoxidkleber eine gute chemische Beständigkeit und Ermüdungsfestigkeit und hält extremer Feuchtigkeit und Temperaturen stand. Mit diesen Eigenschaften eignet sich dieser Leiterplattenkleber perfekt für industrielle und luftfahrttechnische Anwendungen. Um den unterschiedlichen Anforderungen an Flexibilität und Temperaturwechselbeständigkeit gerecht zu werden, können die Formulierungen der Epoxide geändert werden.

Acrylkleber

Acrylkleber bietet eine starke und dennoch flexible Verbindung und eignet sich daher für Leiterplattenanwendungen, die Vibrationen oder mechanischer Beanspruchung ausgesetzt sind. Er kann unter UV-Licht in Sekundenschnelle ausgehärtet werden. Darüber hinaus können diese PCB-Klebstoffen vor der Verwendung bei Raumtemperatur gelagert werden, was die Montage vereinfacht. Obwohl Acryl eine etwas geringere Hitzebeständigkeit als Epoxidharz aufweist, ist es aufgrund seiner schnellen Aushärtung und Vielseitigkeit (Flexibilität, Haftfestigkeit und Temperaturbeständigkeit) ideal für dynamische Anwendungen wie Automobil- und Verbrauchergeräte geeignet.

Polyimidklebstoff

Polyimidkleber ist bekannt für seine Beständigkeit gegen extrem hohe Temperaturen (bis zu 300 °C) und daher in der Industrie, Luft- und Raumfahrt, Automobilelektronik usw. beliebt.

Silikonharzkleber

Silikonharze werden häufig für konforme Beschichtungen oder Verkapselungen verwendet. Diese PCB-Klebstoffen zeichnen sich durch hervorragende Flexibilität und extreme Temperaturtoleranz (von -60 °C bis +200 °C) aus. Im Vergleich zu Epoxidharzen ist die Haftfestigkeit geringer. Mit seiner Hitzebeständigkeit und Flexibilität ist er eine ideale Option für hochflexible Leiterplatten, die in der Automobilelektronik oder in Wearables verwendet werden.

Cyanacrylate (Sekundenkleber)

Cyanacrylate, auch Superkleber genannt, werden in der Regel zum Befestigen der Drähte auf der Leiterplatte verwendet. Bei der Leiterplattenbestückung wird er in der Regel zum schnellen Verkleben von leichten und kleinen Bauteilen verwendet, was für einen schnellen Fertigungsprozess von Vorteil ist. Diese Art von Leiterplattenklebstoff härtet schnell aus und trocknet schneller, insbesondere in Verbindung mit Aktivatoren. Aufgrund seiner Sprödigkeit ist er jedoch in Umgebungen mit starken Vibrationen nur begrenzt einsetzbar. In Umgebungen mit hoher Luftfeuchtigkeit ist seine Stabilität schlecht und er reagiert empfindlich auf Feuchtigkeit.

Vergleichstabelle für Leiterplattenklebstoffe

| Klebstofftyp | Aushärtungsmechanismus | Flexibilität | Wichtigste Stärken | Wesentliche Nachteile | Typische Anwendungen |

| UV-Härtung | UV | Niedrig – Mittel | Schnelle Aushärtungsgeschwindigkeit | Erfordert UV-Ausrüstung, unvollständige Aushärtung in schattigen Bereichen | Hochgeschwindigkeitsfertigung, SMT-Komponenten |

| Wärmeleitfähig | Wärme / UV / Mischung | Niedrig | Hervorragende Wärmeableitung | Dick, höhere Kosten, | Wärmeempfindliche Anwendungen, übertaktete CPUs, Gaming-Setups, |

| Elektrisch leitfähig | Wärme | Niedrig | Bietet elektrischen Pfad; lötfreie Verbindung | Teurer als Löten | Flexible Leiterplatten, Wearables, Touchscreens |

| Epoxid | Erhitzen/Mischen | Niedrig (starr) | Hohe Haftfestigkeit, langlebig, gute chemische Beständigkeit | Verlängerte Aushärtungszeit, härtet nach dem Trocknen aus | Mehrschichtige Leiterplatten, Befestigung großer Teile und mechanisch beanspruchter Bereiche |

| Acryl | Hitze / UV / Luft | Mittel | Starke Verbindungen, schnelle Aushärtungsgeschwindigkeit, | Geringere Hitzebeständigkeit als Epoxidharz | Automobilelektronik, Verbrauchergeräte |

| Polyimid | Hitze | Hoch | Extreme Hitzebeständigkeit | Erfordert spezielle Aushärtung | Industrie, Luft- und Raumfahrt, Automobilindustrie |

| Silikon | Hitze / Feuchtigkeit | Hoch | Hohe Temperaturbeständigkeit (-60 °C bis +200 °C), hohe Flexibilität | Geringere Haftfestigkeit als Epoxidharz | Konforme Beschichtung, Verkapselungsmittel, Umgebungen mit starken Vibrationen |

| Cyanacrylate | Feuchtigkeit | Gering (spröde) | Schnelle Aushärtung, leicht aufzutragen | Feuchtigkeitsempfindlich, spröde | Drahtbefestigung, provisorische Reparaturen |

Gängige Anwendungen für PCB-Klebstoffe

PCB-Klebstoff dient nicht nur zum Verkleben von Bauteilen, sondern bietet auch eine vielseitige Lösung. Lassen Sie uns die tatsächliche Anwendung untersuchen und erfahren, wie sie für einen stabilen Betrieb der Geräte sorgen.

PCB-Konformbeschichtungen

PCB-Konformbeschichtungen dienen als Schutzschild, um die Leiterplatte vor Feuchtigkeit, Korrosion, Staub usw. zu schützen. Außerdem hilft die Beschichtung, Kurzschlüsse zu vermeiden und Korrosion zu verhindern. Zu den häufig verwendeten PCB-Klebstoffen für Konformbeschichtungen gehören Acryl, Silikon und Epoxid.

Verguss und Einbetonieren

Beim Vergießen wird der PCB-Klebstoff auf den kleinen Raum der Leiterplatte aufgetragen, um Umweltschäden und physikalische Beschädigungen zu vermeiden. Epoxid, Silikon und Acryl werden häufig im Vergussprozess verwendet.

Drahtbefestigungskleber

Mit PCB-Klebstoff wird das Befestigen von Drähten zum Kinderspiel. Sie können Acryl-, Epoxid- und Cyanacrylatkleber verwenden, um Drähte an Objekten zu befestigen. Cyanacrylate sind die beliebteste Option, da sie nur 30 Sekunden zum Aushärten benötigen.

Chip-Halterung

PCB-Kleber kann die winzigen SMD-Bauteile auf der Platine fixieren. So wird verhindert, dass sich die SMDs vor dem Löten verschieben.

Laminierung

Bei mehrschichtigen Leiterplatten kann Leiterplattenkleber Glasfaserschichten miteinander verbinden und so unter Hitze und Druck für feste Verbindungen sorgen.

Schlusswort

Jeder Typ von PCB-Klebstoffen bietet unterschiedliche Vorteile, von schnell aushärtenden UV-Klebstoffen bis hin zu hitzebeständigen Polyimid- und flexiblen Silikonoptionen. Die richtige Wahl hängt von Faktoren wie Haftfestigkeit, Flexibilität und Betriebstemperaturbereich ab. Die Auswahl des richtigen PCB-Klebers verbessert nicht nur die Leistung und Zuverlässigkeit, sondern verlängert auch die Lebensdauer Ihrer elektronischen Produkte. Wenn Sie sich immer noch nicht sicher sind, welcher Leiterplattenkleber für Ihre Anwendung am besten geeignet ist, wenden Sie sich an MOKOPCB, um professionelle Beratung und maßgeschneiderte Empfehlungen zu erhalten.