Der Montageprozess umfasst die Installation der erforderlichen Komponenten auf der leeren Leiterplatte. Es gibt zwei häufig verwendete Methoden: SMT und THT. Beide weisen unterschiedliche Eigenschaften sowie Vor- und Nachteile auf. In diesem Blog werden wir untersuchen, wie sich SMT und THT voneinander unterscheiden, und die wichtigen Aspekte beleuchten, die bei der Entscheidung zu berücksichtigen sind. Nach der Lektüre dieses Blogs finden Sie möglicherweise eine geeignete Option für Ihr nächstes Projekt.

SMT und THT: Ein kurzer Überblick

SMT (Surface Mount Technology) bezeichnet die direkte Montage von SMD-Bauteilen auf der Oberfläche der Leiterplatte. Die Oberflächenmontagetechnologie ist eine effiziente und automatisierte Technologie, mit der sich kompaktere und leichtere Endprodukte herstellen lassen. Sie unterscheidet sich erheblich von der traditionellen Montagetechnologie THT.

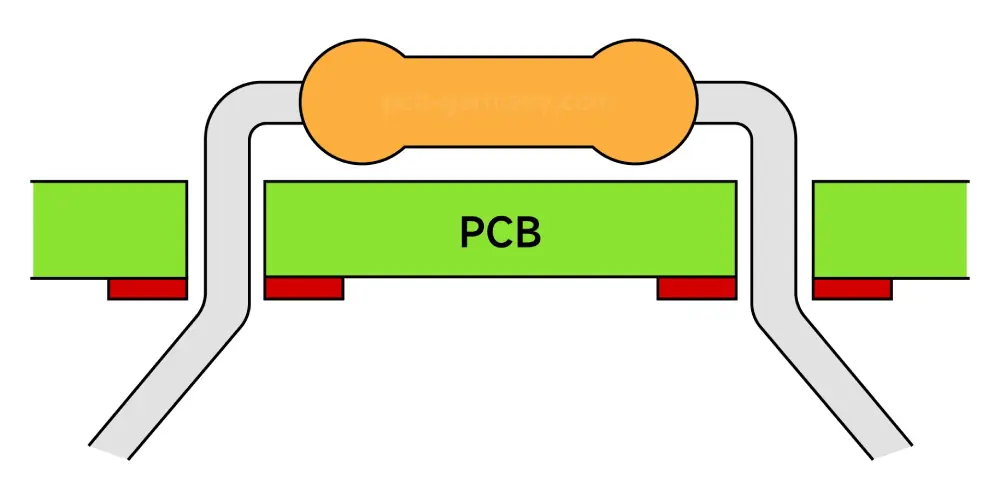

THT steht für Through-Hole-Technologie, bei der die Bauteilanschlüsse nach dem Einstecken in die Bohrlöcher der Leiterplatte auf der gegenüberliegenden Seite verlötet werden. Diese Montageverfahren ist stark auf manuelle Arbeit angewiesen. Der Unterschied zwischen den beiden Montageverfahren wirkt sich auf viele Aspekte aus, wie z. B. das Leiterplattendesign, die verwendeten Materialien, die Fertigungsprozesse und die Arbeitskosten.

Die 5 wichtigsten Unterschiede zwischen SMT- und THT-Montage

Die Unterschiede zwischen SMT und THT zu kennen, ist für alle, die in der Elektronikbranche tätig sind, von entscheidender Bedeutung. Im Folgenden stellen wir Ihnen die 5 wichtigsten Unterschiede vor, um Ihnen zu helfen, eventuelle Unklarheiten zu beseitigen.

Montageprozess

Die Montageprozesse von SMT und THT unterscheiden sich grundlegend in wichtigen Produktionsphasen, von der Platzierung der Bauteile bis hin zu den Löttechniken. Hier sind die Unterschiede im wichtigsten Prozess.

Wichtigster Prozess der Oberflächenmontagetechnologie:

Auftragen der Lötpaste – Der Drucker trägt die Lötpaste automatisch präzise durch die Leiterplatten-Schablone auf das Pad auf.

Bestückung – Anschließend können die Bestückungsautomaten die kleinen SMD-Bauteile mit hoher Geschwindigkeit an den vorgesehenen Stellen platzieren, an denen das Lot aufgetragen wurde.

Reflow-Löten – Sobald alle Bauteile auf dem Pad platziert sind, wird die Leiterplatte durch einen Reflow-Ofen geschickt, um das Lot zu schmelzen und feste Verbindungen herzustellen.

Wichtiger Prozess der Durchsteckmontage:

Bestückung – THT-Bauteile mit langen Anschlüssen müssen in die vorgebohrten Löcher auf der Platine gesteckt werden. Dieser Vorgang kann manuell oder automatisch durchgeführt werden.

Wellenlöten/Handlöten – Die Leiterplatte wird durch das wellenförmig fließende Lot geführt, wodurch gleichzeitig feste Verbindungen zwischen Anschlüssen und Lötpads entstehen. Die Bauteile können auch einzeln von Hand gelötet werden.

Eigenschaften der Komponenten

Die Komponenten von SMT und THT sehen sehr unterschiedlich aus. SMT-Komponenten sind in der Regel klein und leicht, wodurch ein kompakteres Design erreicht wird. Aufgrund ihrer kleinen Lötstellen sind SMD-Komponenten anfälliger für thermische Belastungen und Vibrationen. Umgekehrt sind THT-Komponenten groß und schwer, was sich positiv auf ihre Leistungsfähigkeit in Umgebungen mit hohen Temperaturen und Vibrationen auswirkt. Die Anschlüsse werden durch die Löcher geführt und bilden so eine starke mechanische Verbindung.

Leistung und Zuverlässigkeit

Der SMT-Montageprozess ist hochgradig automatisiert und liefert qualitativ hochwertige und konsistente Ergebnisse. Die vom Drucker aufgetragene Lötpaste sorgt für eine gute elektrische und mechanische Verbindung zwischen den Bauteilen und den Pads. Die Zuverlässigkeit der Bauteile wird jedoch durch die Genauigkeit der Bauteilplatzierung und die Qualität des Lötpastenspritzens beeinflusst.

Die Durchsteckmontage ist ein ausgereiftes Verfahren mit weniger Problemen, die die Lötqualität beeinträchtigen, und kann eine starke mechanische Verbindung herstellen. Allerdings können parasitäre Induktivität und Kapazität aufgrund der Größe der Komponenten und längerer Anschlüsse ansteigen. Dies beeinträchtigt die Leistung bei hohen Frequenzen.

Unterschiedliche Kostenstrukturen

SMT und THT weisen aufgrund ihres Montageprozesses drastisch unterschiedliche Kostenstrukturen auf. SMT erfordert zunächst hohe Investitionen in automatisierte Maschinen wie Drucker, Reflow-Öfen und Bestückungsautomaten. Der automatisierte Prozess spart jedoch viel Arbeitskosten und verbessert die Fertigungseffizienz, wodurch sich die Investitionskosten schneller amortisieren lassen. Mit der SMT-Technologie können Leiterplatten auf beiden Seiten mit Bauteilen bestückt werden, was zu kompakteren Designs und geringeren Materialkosten führt.

Bei THT können die Montagekosten aufgrund des arbeitsintensiven Prozesses, wie z. B. manuelles Einstecken und Löten, höher sein. Es müssen jedoch keine teuren automatisierten Anlagen als Anfangsinvestition angeschafft werden, und THT-Komponenten sind zudem kostengünstiger als SMD-Komponenten. Trotz dieser Kostenvorteile ist THT aufgrund der geringeren Komponentendichte und der langsameren Montagegeschwindigkeit für Elektronikprodukte mit hohen Stückzahlen, bei denen SMT dominiert, unpraktisch.

Eignung für Anwendungen

Die Oberflächenmontagetechnologie eignet sich hervorragend für Anwendungen mit hoher Geschwindigkeit und hoher Dichte, leichte und kompakte Geräte sowie Hochfrequenzgeräte. Die SMT-Montagelinie ist hochautomatisiert und schnell, wodurch sie sich perfekt für die Großserienfertigung eignet.

THT bleibt hingegen unverzichtbar in Anwendungen, die extreme thermische Belastbarkeit und mechanische Haltbarkeit erfordern. In mechanischen Anwendungen mit hoher Beanspruchung muss die PCBA enormen physikalischen Belastungen und Vibrationen standhalten. Insbesondere in Bereichen wie Industriemaschinen, Luft- und Raumfahrt und Automobilbau, in denen häufig Vibrationen auftreten, sind robuste Lötverbindungen zwischen Anschluss und Loch erforderlich.

Eine einfache Vergleichstabelle von SMT und THT

| Aspekte | SMT | THT |

|---|---|---|

| Montageprozess | Lötpaste auftragen → Bauteilplatzierung → Reflow-Löten | Bestückung → Wellenlöten oder Handlöten |

| Lötverbindungen | Schwächere Lötstellen, nicht ideal für mechanische Belastungen | Stärkere Lötverbindungen, besser für mechanisch anspruchsvolleapplications |

| Komponentendichte | Hohe Bauteildichte, geeignet für kompakte Designs | Geringe Bauteildichte, benötigt mehr Platz auf der Leiterplatte |

| Komponentengröße | Kleiner | Größer |

| Automatisierungsgrad | Hochautomatisiert, ideal für die Massenproduktion | Setzt mehr auf Handarbeit, weniger auf Automatisierung |

| Herstellungskosten | Niedrigere Stückkosten, aber höhere Anfangsinvestitionen erforderlich | Höhere Arbeits- und Materialkosten |

| Prüfen | Erfordert aufgrund des kompakten PCB-Layouts spezielle Ausrüstung | Einfachere manuelle Überprüfung und Fehlerbehebung |

| Reparieren | Aufgrund der geringen Größe und Dichte schwieriger zu reparieren | Einfacher manuell zu reparieren und auszutauschen |

Vor- und Nachteile von Oberflächenmontage- und Durchstecktechnologien

Nachdem wir nun die wichtigsten Unterschiede zwischen SMT und THT untersucht haben, wollen wir uns ihre jeweiligen Stärken und Grenzen genauer ansehen, um ein tieferes Verständnis dafür zu gewinnen.

Vorteile der Oberflächenmontagetechnologie

Erhöhte Komponentendichte – Aufgrund ihrer geringen Größe können auf gleichem Raum mehr SMD-Komponenten platziert werden. Sie können auf beiden Seiten der Leiterplatte montiert werden, ohne dass die Größe der Leiterplatte erweitert werden muss.

Geringeres Gewicht – SMD-Komponenten sind leicht, bis zu zehnmal leichter als herkömmliche Komponenten. Diese Gewichtsreduzierung ist in der anspruchsvollen Luft- und Raumfahrtindustrie von Bedeutung.

Hoher Automatisierungsgrad – Der SMT-Prozess ist hochgradig automatisiert. Automatisierte Maschinen sind schneller und genauer als manuelle Arbeit, was den Montageprozess beschleunigen und Zeit sparen kann.

Nachteile der Oberflächenmontagetechnik

Schwache Lötstellen – Aufgrund der extrem geringen Größe der SMD-Pads sind Lötstellen anfälliger für Risse unter mechanischer Belastung oder thermischen Zyklen. Jegliche Defekte an den Lötstellen können die Zuverlässigkeit der Komponente beeinträchtigen.

Schwierige Reparatur oder Austausch – SMD-Komponenten sind klein und das Layout der Leiterplatte ist kompakt, was die Fehlererkennung durch Sichtprüfung erschwert. Für die Inspektion sind in der Regel automatische Prüfgeräte erforderlich.

Versteckte Schneeball-Fehler – Da es sich bei SMT um einen automatisierten Produktionsprozess handelt, werden bei einem Ausfall der Anlage oft eine große Anzahl fehlerhafter Produkte hergestellt, bevor das Problem entdeckt wird, was zu erhöhtem Ausschuss führt.

Vorteile der Durchsteckmontage-Technologie

Robuste mechanische Verbindungen – THT-Komponenten verfügen über Anschlüsse, die durch die Leiterplatte hindurchgeführt und auf der anderen Seite mit Pads verlötet werden, wodurch eine Verbindung entsteht, die gegen mechanische Belastungen resistent ist.

Ideal für Prototyping und Debugging – THT-Komponenten sind in der Regel größer und lassen sich leichter von Hand löten und demontieren, wodurch sie sich für Prototyping, Debugging usw. eignen.

Einfach zu testen – Durchsteckkomponentenanschlüsse können auch als Testknoten dienen, und Testproben können leicht auf diese Anschlüsse zugreifen, um effiziente Tests durchzuführen.

Nachteile der Durchsteckmontage-Technologie

Geringere Komponentendichte – Aufgrund der Notwendigkeit, Löcher in die Leiterplatte zu bohren, und der Größe der Komponenten kann die Durchsteckmontage keine so kompakte Anordnung wie die Oberflächenmontage erreichen, was ihre Miniaturisierungsmöglichkeiten einschränkt.

Höhere Produktionskosten – Aufgrund der größeren Größe der Komponenten wird in der Regel mehr Leiterplattenfläche benötigt, was die Materialkosten erhöht. Gleichzeitig erhöhen die manuelle Montage und längere Produktionszyklen die Gesamtfertigungskosten zusätzlich.

Arbeitsintensiver Fertigungsprozess – Der THT-Montageprozess umfasst in der Regel das manuelle Einsetzen von Komponenten, das Löten und die Inspektion, was insgesamt auf manuelle Arbeit angewiesen ist.

SMT vs. THT: So wählen Sie die richtige Technologie für Ihre Projekte

Nachdem Sie die Vor- und Nachteile der Oberflächenmontage (SMT) und der Durchsteckmontage (THT) kennengelernt haben, fragen Sie sich vielleicht: Wie entscheide ich, welche Technologie besser ist? In diesem Teil analysieren wir fünf entscheidende Faktoren, die bei der Entscheidung zwischen SMT und THT zu berücksichtigen sind.

Eigenschaften des Endprodukts

Die Art des Endprodukts beeinflusst maßgeblich die Wahl zwischen SMT und THT. Bei kompakten Geräten wie Computern, Mobiltelefonen oder Wearables ist SMT die naheliegendste Wahl. SMD-Bauteile sind sehr klein, sodass ein hochdichtes PCB-Layout möglich ist. Für raue Umgebungen ist THT die bessere Wahl, da es Robustheit und hohe Zuverlässigkeit bietet.

Leistungsanforderungen

In Hochfrequenzanwendungen können kompakte Bauteillayouts den Signalweg verkürzen, was zur Rauschreduzierung und somit zur Wahrung der Signalintegrität beiträgt. Darüber hinaus weisen SMT-Bauteile aufgrund ihrer geringen Größe und des Fehlens von Anschlussleitungen bei steigender Frequenz eine geringere parasitäre Induktivität und Kapazität auf. Dies trägt zur Aufrechterhaltung einer guten Signalqualität bei und reduziert unnötige Störungen in Hochfrequenzschaltungen.

Bei Hochleistungsanwendungen, die hohen Strömen und Spannungen standhalten müssen, ist THT die bessere Wahl. In diesen Anwendungen entscheiden sich Ingenieure oft für größere bedrahtete Komponenten mit höheren Strom- und Spannungswerten und verzichten dabei auf ein kompaktes Layout.

Wärmemanagementlösungen

Die Wahl zwischen SMT und THT wird auch von der Wärmeableitungslösung beeinflusst, insbesondere bei Hochleistungs- oder Hochstromanwendungen. Durchkontaktierte Bauteile haben in der Regel eine größere Oberfläche und thermische Masse, was einen zuverlässigen Betrieb ermöglicht. Die größere Größe von THT-Bauteilen erleichtert zudem den Anschluss an einen externen Kühlkörper, was die Wärmeableitung weiter verbessert.

Aufgrund ihrer kompakten Größe leiten SMD-Bauteile oft weniger Wärme ab als vergleichbare THT-Bauteile. Einige SMDs mit höherer Leistung erzeugen im Betrieb dennoch viel Wärme. Da die Bauteile direkt auf der Leiterplattenoberfläche montiert werden, ist das Wärmemanagement der Leiterplatte entscheidend und erfordert ein gut konzipiertes Wärmeleitpad, eine Durchkontaktierung usw.

Fertigungseffizienz und Produktionsvolumen

Die Wahl zwischen Durchsteckmontage und Oberflächenmontage beeinflusst die Fertigungszeit erheblich. Bei der Massenproduktion von Leiterplatten mit geringem Stromverbrauch kann SMT die Durchlaufzeit verkürzen und eine höhere Zuverlässigkeit gewährleisten. Im Gegensatz dazu verkürzt die Produktion von Kleinserien und Prototypen die Zeit nicht, und hier ist THT besser geeignet.

Kostenüberlegungen

Schließlich sind auch die Kosten ein wichtiger Faktor. Während SMT durch Automatisierung oft die Montagekosten in der Massenproduktion senkt, erweist sich THT bei kleinen Chargen oft als wirtschaftlicher. SMT erfordert eine hohe Anfangsinvestition, die sich nur bei hohen Produktionsmengen lohnt. Im Gegensatz dazu entfallen bei THT diese Rüstkosten, aber die Arbeitskosten steigen durch das manuelle Löten. Auch die Bauteilkosten müssen berücksichtigt werden, und moderne SMD-Bauteile können teurer sein.

Schlusswort

SMT und THT erfüllen unterschiedliche Funktionen in der Leiterplattenfertigung. Es ist wichtig, die wesentlichen Unterschiede zu verstehen. Während SMT aufgrund seiner Geschwindigkeit und Miniaturisierung die moderne Elektronik dominiert, ist THT in robusten Anwendungen unübertroffen. Die Wahl der Montagetechnologie hängt von den Projektanforderungen und einer Vielzahl kritischer Faktoren ab. MOKOPCB verfügt über fast 20 Jahre Branchenerfahrung und bietet Ihnen professionelle PCB- und PCBA-Dienstleistungen. Benötigen Sie Hilfe? Kontaktieren Sie unser Expertenteam für eine projektspezifische technische Beratung.

Häufig gestellte Fragen zu SMT und THT

SMD vs. SMT – Was ist der Unterschied?

SMD steht für Surface Mount Device (Oberflächenmontage). Es bezieht sich auf Bauteile (z. B. Widerstände, ICs) mit flachen, koplanaren Anschlussleitungen. Sie sind speziell für das Löten auf der Leiterplattenoberfläche konzipiert, ohne dass Bohrungen erforderlich sind. SMT ist eine Technologie, bei der diese Bauteile direkt auf die Leiterplatte gelötet werden.

Welche Technologie (SMT vs. THT) ist in rauen Umgebungen zuverlässiger?

Im Allgemeinen bietet THT mehr Zuverlässigkeit unter anspruchsvollen Bedingungen. Die Durchkontaktierungen halten extremen Vibrationen, Temperaturschwankungen und mechanischen Belastungen stand und sind damit besser als SMD-Lötverbindungen.

Ist es möglich, THT- und SMT-Technologien auf einer einzigen Leiterplatte zu verwenden?

Ja! Die Mischtechnologie kombiniert THT und SMT und nutzt die Vorteile beider Verfahren. Die herkömmlichen Bohrungen müssen durch Durchkontaktierungen ersetzt werden. Tragen Sie Lötpaste in die Löcher auf, stecken Sie die Bauteilstifte in die Lötpaste und erhitzen Sie die gesamte Leiterplatte, um die Lötpaste zu schmelzen und den Reflow zu ermöglichen. Auf diese Weise können zwei Arten von Bauteilen (SMD- und THT-Bauteile) in einem Prozess gelötet werden.