Leiterplattenmaterial

Leiterplatten (PCBs) bilden die Grundlage der modernen Elektronik, von Smartphones bis hin zu Luft- und Raumfahrtsystemen. Während die darauf befindlichen Komponenten im Mittelpunkt der Aufmerksamkeit stehen, ist das PCB-Material selbst entscheidend für die Systemleistung, Zuverlässigkeit und Langlebigkeit.

Die Auswahl des PCB-Materials hat direkten Einfluss auf die Signalintegrität und das Wärmemanagement sowie auf die Haltbarkeit. Eine schlechte Auswahl kann zu Signalverschlechterungen, thermischen Ausfällen und sogar zu Totalausfällen führen. Aus diesem Grund sind fundierte Kenntnisse über PCB-Materialien der Schlüssel zu einem erfolgreichen Elektronikdesign.

In diesem Leitfaden werden der Aufbau von PCB-Materialien, gängige Arten von PCB-Materialien, ihre wichtigsten Eigenschaften und Auswahlkriterien erläutert, damit Sie effektive Entscheidungen treffen können, um die Leistung der PCB zu maximieren und gleichzeitig die Kosten zu kontrollieren.

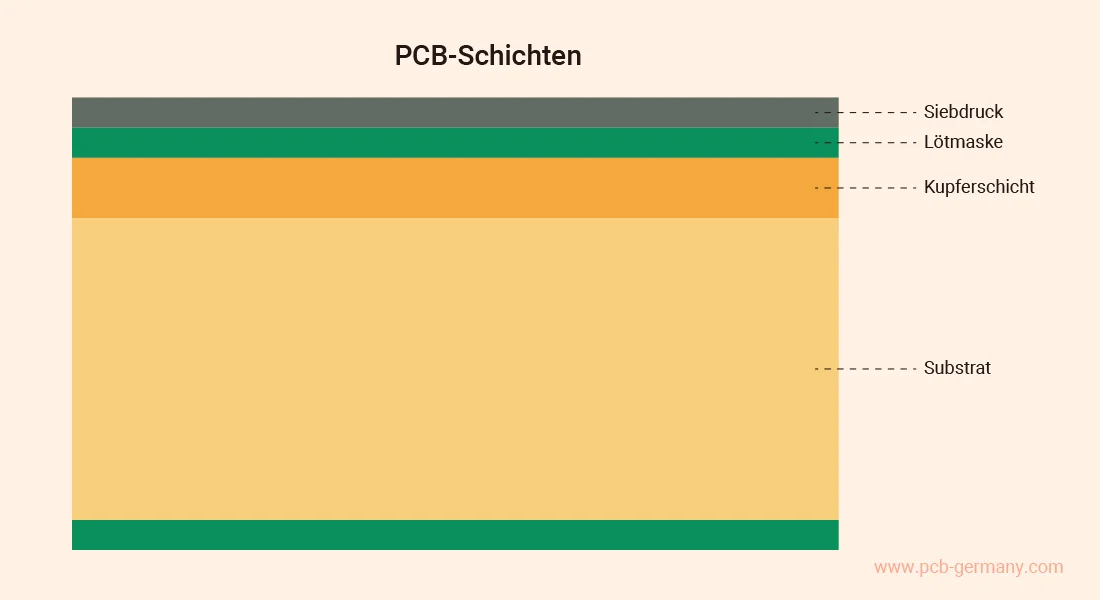

Aufbau von Leiterplattenmaterialien: Die Kernschichten verstehen

Eine Leiterplatte besteht aus mehreren wichtigen Schichten aus unterschiedlichen Materialien. Das Wissen darüber, wie diese Schichten funktionieren und miteinander interagieren, kann Ihnen bei der Auswahl der geeigneten Materialien helfen, um Ihre Anforderungen an Leistung, Haltbarkeit und Kosten zu erfüllen:

Substrat: Dies ist die Basisschicht, die in der Regel aus Materialien wie FR-4, Polyimid oder Keramik besteht. Sie dient sowohl der mechanischen Unterstützung als auch der elektrischen Isolierung.

Kupferschicht: Hierbei handelt es sich um eine dünne Kupferschicht auf einer Leiterplatte, die die elektrisch leitenden Bahnen, Leiterbahnen und Ebenen für den Stromtransport und die Signalübertragung zwischen den elektronischen Bauteilen bildet.

Lötmaske: Diese Schicht ist eine Schutzbeschichtung, die die Kupferbahnen abdeckt, um Oxidation zu verhindern und Lötbrücken während der Montage zu vermeiden.

Siebdruck: Der Siebdruck wird auf die obere (und gelegentlich auch auf die untere) Schicht aufgedruckt und enthält Bauteilbeschriftungen, Logos und Markierungen, die die Montage und Fehlerbehebung erleichtern.

7 gängige Arten von Leiterplattenmaterialien

Auf dem Markt gibt es viele verschiedene Arten von Leiterplattenmaterialien, aus denen Sie wählen können. Hier konzentrieren wir uns auf einige der gängigsten:

- FR4

FR4 ist eines der am häufigsten verwendeten Leiterplatten-Substratmaterialien und besteht aus gewebtem Glasfasergewebe, das mit flammhemmendem Epoxidharz verbunden ist. FR ist die Abkürzung für „flammhemmend“ und 4 steht für die Flammschutzklasse oder den Flammschutztyp.

Es handelt sich um ein relativ kostengünstiges Material mit guter mechanischer Festigkeit, selbstlöschender Entflammbarkeit und geringer Wasseraufnahme. Seine Glasübergangstemperatur (Tg) liegt zwischen 130 °C und 180 °C, wodurch es für die meisten Anwendungen geeignet ist.

- Polyimid

Polyimid ist sehr thermisch stabil, hat eine hohe Tg (ca. 250–260 °C) und bietet hervorragende elektrische Eigenschaften. Im Vergleich zu FR4 nimmt es jedoch viel mehr Feuchtigkeit auf und muss vor der Montage gebrannt werden. Dieses Material ist mechanisch flexibel und wird häufig in den meisten flexiblen und starr-flexiblen Leiterplatten verwendet.

- Rogers

Rogers ist eine führende Marke für Hochleistungs-Leiterplattenlaminate, die vor allem in HF-, Mikrowellen- und Hochgeschwindigkeits-Digitalanwendungen eingesetzt werden. Dieses Material bietet eine gute Leistung über einen breiten Frequenzbereich und ist für seine stabilen Dielektrizitätskonstanten und geringen Verluste bekannt. Rogers-Substrate sind in verschiedenen Ausführungen erhältlich. Sie sind zwar teurer als FR-4-Alternativen, einige davon sind jedoch mit Standard-Leiterplattenprozessen kompatibel (z. B. die RO4000-Serie).

- PTFE (Teflon)

PTFE (Teflon) ist ein verlustarmes Material mit niedrigem Dk-Wert, das sich für Hochfrequenz- und Mikrowellen-Leiterplatten wie 5G-Antennen und HF-Verstärker eignet. Es ist hitzebeständig bis 250 °C und chemikalienbeständig, aber so weich, dass es zur Erhöhung der Festigkeit Füllstoffe benötigt. PTFE ist außerdem teuer und schwer zu verarbeiten und erfordert spezielle Oberflächenbehandlungen und Bohrverfahren, um zuverlässige Leiterplatten herzustellen.

- Keramik

Keramische Werkstoffe wie Aluminiumoxid und Aluminiumnitrid zeichnen sich durch hohe Wärmeleitfähigkeit, hervorragende elektrische Isolation und geringe Wärmeausdehnung aus. Sie sind teuer und in ihrer Konstruktion nur begrenzt flexibel, eignen sich jedoch gut für LED-Beleuchtung, HF-Leistung, Luft- und Raumfahrt sowie Militärelektronik, wo Wärmeableitung und mechanische Robustheit von größter Bedeutung sind.

- Metall

Metallkern-Leiterplatten verwenden in der Regel Aluminium oder Kupfer als Leiterplatten-Substratmaterialien, da sie eine hervorragende Wärmeableitung und mechanische Festigkeit bieten. Daher eignen sich diese Materialien für Hochleistungsanwendungen wie LED-Beleuchtung und Stromrichter. Obwohl sie für komplexe Mehrschichtleiterplatten nicht geeignet sind, eignen sie sich gut für das Wärmemanagement, wo FR-4 nicht effektiv ist.

- CEM

Verbund-Epoxidmaterialien (CEM-1, CEM-3) sind kostengünstige Leiterplatten-Substratmaterialien, die aus Papier oder Glasfaser bestehen und mit Epoxid- oder Phenolharz verstärkt sind. Obwohl sie nicht so leistungsfähig sind wie FR-4, das eine höhere Dielektrizitätskonstante und Feuchtigkeitsaufnahme aufweist, sind sie eine kostengünstige Wahl für einfache einseitige Leiterplatten und Consumer-Elektronik der Einstiegsklasse.

Eigenschaften von Leiterplatten materialien: Kritische Leistungsparameter

Bei der Auswahl des Leiterplattensubstrats ist es wichtig, die wichtigsten Materialeigenschaften zu kennen, da diese sich direkt auf die Leistung der Leiterplatte auswirken:

Dielektrizitätskonstante (DK): Dieser Parameter gibt Auskunft über die Fähigkeit eines Materials, elektrische Energie zu speichern. Niedrigere DK-Werte tragen zu einer schnellen Signalübertragung und minimieren Übersprechen, wodurch sie sich ideal für Hochfrequenzanwendungen eignen, die eine hohe Zeitgenauigkeit erfordern.

Verlustfaktor (Df): Quantifiziert dielektrische Verluste bei der Umwandlung von elektrischer Energie in Wärme. Niedrigere Df-Werte bedeuten eine bessere Signalintegrität durch minimale Leistungsverluste, was für digitale Hochgeschwindigkeits- und HF-Schaltungen von entscheidender Bedeutung ist.

Wärmeleitfähigkeit (k): Diese Eigenschaft wird verwendet, um die Effektivität der Wärmeübertragung durch das Material zu definieren. Je höher der Wert, desto besser die Wärmeableitung. Dies hilft, thermische Schäden zu vermeiden und eine gleichbleibende Leistung in Leistungsanwendungen zu gewährleisten.

Glasübergangstemperatur (Tg): Bezeichnet die Temperatur, bei der Materialien vom starren in den weichen Zustand übergehen. Höhere Tg-Werte weisen auf Dimensionsstabilität während des Lötvorgangs hin, selbst bei höheren Betriebstemperaturen, ohne Verzug und Delamination.

Wärmeausdehnungskoeffizient (CTE): Misst die Maßänderung bei Temperaturänderungen. Ein niedriger CTE-Wert bedeutet eine geringere Belastung der Lötstellen und Bauteilverbindungen und erhöht somit die Zuverlässigkeit bei Temperaturwechseln unter extremen Bedingungen.

Feuchtigkeitsaufnahme: Dieser Parameter gibt an, wie viel Wasser ein Material aus der Umgebung aufnimmt. Eine geringere Feuchtigkeitsaufnahme verhindert Maßänderungen und elektrische Eigenschaftenverschlechterungen sowie Delamination während des Herstellungsprozesses und des Betriebs.

PCB-Material Vergleichstabelle

| Material | Dk (1 GHz) | Df (1 GHz) | Tg(°C) | Wärmeleitfähigkeit (W/m·K) |

| FR4 | 4,2–4,7 | 0,015–0,025 | 130–180 | 0,25–0,3 |

| Polyimid | 3,9–4,3 | 0,004–0,02 | 200–260 | 0,2–0,4 |

| Rogers | 3,0–3,5 | 0,003–0,004 | >280 | 0,62–1,0 |

| PTFE (Teflon) | 2,1–2,6 | 0,0005–0,002 | >260 | 0,25–0,5 |

| Keramik | 6–10 | ≤0,001–0,002 | >800 | 20–180 |

| Metall | 4,0–7,0 | 0,02–0,04 | ~130–180 | 1,0–5,0 |

| CEM-1 / CEM-3 | 4,5–5,0 | 0,03–0,05 | 110–130 | 0,2–0,3 |

Faktoren, die bei der Auswahl von Leiterplattenmaterialien zu berücksichtigen sind

Bei der Auswahl des richtigen Leiterplattenmaterials müssen viele Faktoren berücksichtigt werden, die sich direkt auf die Leistung, die Herstellbarkeit und die Kosten Ihres Produkts auswirken. Die wichtigsten Aspekte sind folgende:

Mechanische Festigkeit: Leiterplattenmaterialien müssen während der Herstellung und im Betrieb physikalischen Kräften standhalten. Zu berücksichtigende Faktoren sind Flexibilität oder Steifigkeit, Zugfestigkeit und die Anzahl der Schichten.

Die richtigen mechanischen Eigenschaften garantieren Zuverlässigkeit und Langlebigkeit in anspruchsvollen Anwendungen.

Elektrische Signalintegrität: Dies ist ein wichtiges Kriterium bei der Hochgeschwindigkeitsdatenübertragung. Eine schlecht verwaltete Signalintegrität kann zu unerwünschten Effekten wie Übersprechen, Signalverlust und elektromagnetischen Störungen (EMI) führen. Die Auswahl eines Leiterplattenmaterials, das eine gute Signalintegrität bietet, sorgt für klare und genaue Signale, wodurch das Risiko von Datenverlusten und Kommunikationsfehlern minimiert wird.

Materialkosten: FR-4 ist wirtschaftlich, während Polyimid und PTFE trotz ihrer hervorragenden Eigenschaften teuer sind. Berücksichtigen Sie die langfristigen Betriebskosten – zusätzliche Materialkosten im Vorfeld können durch eine höhere Zuverlässigkeit, geringere Wartungskosten und eine bessere Leistung in rauen Anwendungen ausgeglichen werden.

Herstellungsprozess: Bei der Auswahl von Leiterplattenmaterialien sollte auch deren Herstellbarkeit berücksichtigt werden. FR-4 ist beispielsweise leicht zu handhaben und weit verbreitet, während Spezialmaterialien oft spezielle Verfahren erfordern. Die Verwendung des richtigen Materials sorgt für eine effiziente Produktion, kontrollierte Kosten und gleichbleibende Qualität.

Vorschriften und Industriestandards: Leiterplattenmaterialien sollten wichtige Standards wie IPC und RoHS erfüllen, die Qualität, Umweltaspekte und Sicherheit regeln. Diese Anforderungen hängen von der Branche und der Region ab, und für den Markteintritt sind spezifische Zertifizierungen erforderlich. Es ist entscheidend, konforme Materialien auszuwählen, die den Standards der Zielmärkte entsprechen.

Verwendungszweck: Die Anforderungen der Anwendungen sind wichtige Faktoren bei der Materialauswahl. In der Unterhaltungselektronik wird kostengünstiges FR-4 verwendet, die Automobilindustrie benötigt hochzuverlässiges Polyimid für thermische Stabilität und die Luft- und Raumfahrtindustrie benötigt PTFE aufgrund seiner extremen Betriebstemperaturen und geringen Verluste.

Professionelle Dienstleistungen zur Auswahl von Leiterplattenmaterialien

Die Wahl des Leiterplattenmaterials ist für den Erfolg eines Projekts von entscheidender Bedeutung, da eine falsche Auswahl zu ineffizienter Leistung, kostspieligen Neukonstruktionen und Verzögerungen führen kann.

Dank seiner umfangreichen Erfahrung mit verschiedenen Materialien kann unser erfahrenes Ingenieurteam Sie bei der Materialauswahl, dem Lagenaufbau und der Optimierung der Herstellbarkeit fachkundig beraten. Sprechen Sie noch heute mit unseren Ingenieuren, die Ihnen Empfehlungen zum geeigneten Material geben!

Kontaktieren Sie uns

Haben Sie Fragen oder Anfragen? Füllen Sie das Formular aus und wir melden uns bald bei Ihnen.