Blinde und vergrabene

Durchkontaktierungen

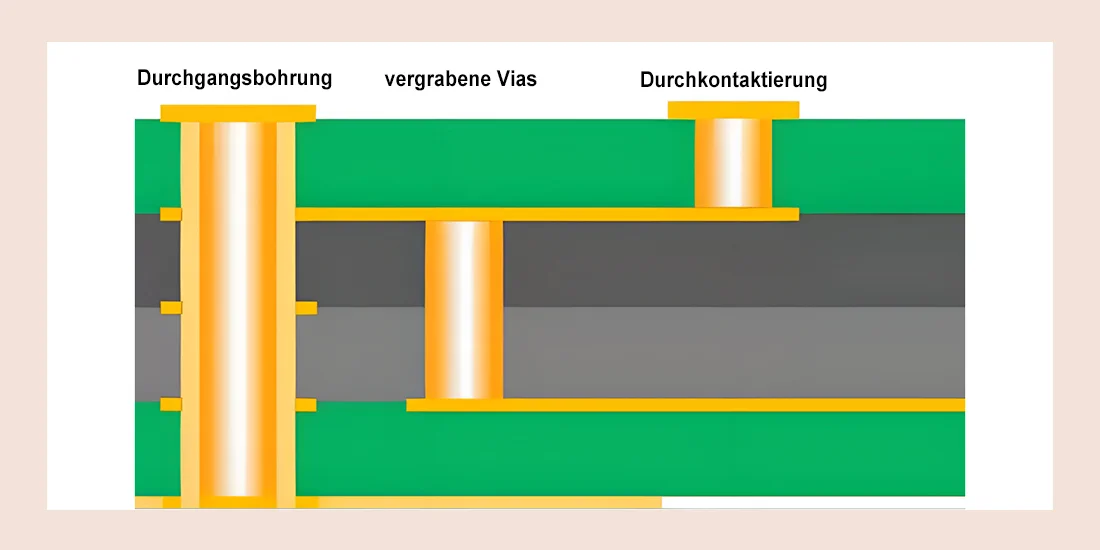

Blinde und vergrabene Durchkontaktierungen sind wichtige Komponenten der HDI-Technologie (High Density Interconnect), die mehr Verbindungen zwischen den Schichten ermöglicht, ohne übermäßig viel Platz auf der Oberfläche oder im Inneren für die Verdrahtung zu beanspruchen. Im Vergleich zu herkömmlichen Durchkontaktierungen bieten solche Durchkontaktierungen mehr Flexibilität bei der Stapelkonfiguration von mehrschichtigen Leiterplatten und ermöglichen eine dichtere Verdrahtung, da sie zwischen bestimmten Schichten platziert werden, anstatt sich über die gesamte Platine zu erstrecken.

Was sind Blind-Durchkontaktierungen?

Blind-Durchkontaktierungen verbinden eine äußere Schicht einer Leiterplatte mit einer oder mehreren inneren Schichten und reichen nicht bis zur gegenüberliegenden Seite der Leiterplatte. Je nach Design können sie eine obere Schicht mit einer inneren Schicht oder eine untere Schicht mit einer inneren Schicht verbinden. Nach dem Laminieren ist ein Ende der Durchkontaktierung nicht mehr sichtbar, weshalb sie als blind bezeichnet wird.

Was sind vergrabene Durchkontaktierungen?

Vergrabene Durchkontaktierungen stellen interne Verbindungen zwischen zwei oder mehr inneren Schichten her, reichen jedoch nicht bis zu den Außenflächen. Diese Art von Durchkontaktierung unterstützt eine größere Routing-Komplexität und eine größere Schaltungskomplexität in mehrschichtigen Leiterplattenkonstruktionen.

Wichtige Unterschiede zwischen blinden und vergrabenen Durchkontaktierungen

| Merkmal | Blind-Vias | Begrabene Vias |

|---|---|---|

| Verbindungstyp | Äußere Schicht zu innerer Schicht(en) | Innere Schicht zu innerer Schicht(en) nur |

| Oberflächen-Sichtbarkeit | Auf einer Oberfläche sichtbar | Auf keiner Oberfläche sichtbar |

| Testzugriff | Von einer Seite zugänglich | Kein direkter Zugriff für Tests |

| Routing-Flexibilität | Freigabe der gegenüberliegenden Oberfläche | Maximiert beide äußeren Oberflächen |

Vorteile von Blinde und vergrabene Durchkontaktierungen

1. Erhöhte Dichte: Blinde und vergrabene Durchkontaktierungen ermöglichen eine höhere Komponentendichte und eine effektivere Nutzung des Platzes auf der Platine, da sie unnötige Lochdurchbrüche eliminieren und somit kleinere und leichtere Leiterplatten ermöglichen.

2. Weniger Leiterplattenlagen erforderlich: Selektive Lagenverbindungen ermöglichen effizientere Verdrahtungswege und reduzieren potenziell die Gesamtzahl der im Leiterplattendesign erforderlichen Lagen, was sich direkt in niedrigeren Herstellungskosten niederschlägt.

3. Überlegene Signalintegrität: Beide Via-Typen reduzieren elektromagnetische Interferenzen und Übersprechen zwischen Leiterbahnen und sorgen so für Signalintegrität und Zuverlässigkeit innerhalb des Systems.

Nachteile von Blinde und vergrabene Durchkontaktierungen

- Komplexität und Kosten der Herstellung: Blind- und Buried-Vias erfordern spezielle Bohr- und Beschichtungsverfahren, was die Kosten und die Komplexität der Leiterplattenherstellung im Vergleich zu typischen Durchkontaktierungen erhöht. Außerdem erfordert die Herstellung dieser Durchkontaktierungen fortschrittliche Ausrüstung und Fähigkeiten, um eine sequenzielle Laminierung zu erzielen und die Tiefe präzise zu kontrollieren.

- Eingeschränkte Testbarkeit und Reparierbarkeit: Das Vorhandensein von vergrabenen Durchkontaktierungen stellt eine besondere Herausforderung dar, da es keinen Zugangspunkt an der Oberfläche gibt, was elektrische Tests, Fehlerbehebung und Reparaturen noch schwieriger macht. Blinddurchkontaktierungen sind ebenfalls nur teilweise zugänglich, was die Wartung komplizierter macht.

Wie werden Blind- und Buried-Vias hergestellt?

Blinde und vergrabene Durchkontaktierungen können vor oder nach dem Mehrschichtlaminierungsprozess hergestellt werden. Die Herstellung umfasst das Bohren einzelner Kernschichten und das anschließende Plattieren der gebohrten Löcher. Als Nächstes wird der komplette Schichtstapel zusammengesetzt und unter Druck laminiert. Die detaillierten Fertigungsspezifikationen finden Sie in der Normdokumentation IPC-2221B.

Bei der Verwendung von blinden Durchkontaktierungen in PCB-Designs ist die Kontrolle der Bohrtiefe wichtig. Eine schlechte Tiefenkontrolle kann schwerwiegende Auswirkungen auf die Leistung der Leiterplatten haben. Eine zu große Bohrtiefe kann zu Problemen mit der Signalintegrität wie Verzerrungen und Signalverlusten führen, während eine unzureichende Tiefe zu unzuverlässigen elektrischen Verbindungen zwischen den Schichten führen kann.

Es ist notwendig, frühzeitig im Designprozess eine effiziente Zusammenarbeit mit Ihrem Leiterplattenhersteller aufzubauen, um teure Fertigungsschwierigkeiten zu vermeiden. Stellen Sie sicher, dass Ihr Hersteller die Durchkontaktierungen entweder mit Metall oder mit thermisch/elektrisch leitfähigen Epoxidverbindungen und Kupferplatten über den gefüllten Durchkontaktierungen füllt. Eine unzureichende Füllung der Durchkontaktierungen kann dazu führen, dass sich interne Luftblasen nach oben bewegen und Hohlräume, kleine Löcher in der Lötstelle usw. entstehen.

Wichtige Überlegungen zu blinden und vergrabenen Durchkontaktierungen

Bei der Verwendung von blinden und vergrabenen Durchkontaktierungen in der Leiterplattenherstellung und -montage sollten die Designregeln und die Zuverlässigkeit der Herstellung sorgfältig berücksichtigt werden. Folgende Überlegungen sollten dabei berücksichtigt werden:

- Durchkontaktierungen müssen eine gerade Anzahl von Kupferschichten durchqueren.

- Führen Sie keine Durchkontaktierungen ein, die oben enden oder unten an einem Kern beginnen.

- Blinde oder vergrabene Durchkontaktierungen sollten sich nicht überlappen (es sei denn, eine ist vollständig in der anderen eingeschlossen), da dies die Kosten erhöht, da zusätzliche Laminierungs-/Bildgebungszyklen erforderlich sind.

- Stellen Sie sicher, dass die Durchkontaktierungen angemessen plattiert sind, und lassen Sie sie mit Röntgenstrahlen überprüfen.

- Beschränken Sie die Kontrollverbindungsprozesse, um das Risiko einer Delaminierung durch aufeinanderfolgende Laminierungen zu verringern.

- Füllen Sie Durchkontaktierungen, um die Montageausbeute und die mechanische Zuverlässigkeit zu verbessern.

- Bewerten Sie die thermische Belastung an den Durchkontaktierungsstellen, insbesondere bei Anwendungen mit hoher Zuverlässigkeit.

- Verwenden Sie fortschrittliche Inspektionstechniken (z. B. Mikroschnitt, Thermografie), um die Qualität der internen Durchkontaktierungen zu überprüfen.

- Berücksichtigen Sie bei der Designplanung die eingeschränkte Nachbearbeitbarkeit von vergrabenen Verbindungen.

Das Know-how von MOKOPCB bei Blind- und Buried-Vias

Dank seiner umfangreichen Erfahrung in der fortschrittlichen Leiterplattenherstellung ist MOKOPCB in der Lage, Präzisionsplatinen mit Blind- und Buried-Vias herzustellen. Unser Ingenieurteam verfügt über fundierte Kenntnisse im Bereich HDI-Technologien und kann Via-Strukturen an die komplexesten Anforderungen anpassen. Ganz gleich, ob Sie kleinere Unterhaltungselektronikgeräte oder schwere Industrieanlagen herstellen, wir bieten Ihnen zuverlässige Lösungen, die Ihren Projektanforderungen entsprechen. Die folgende Tabelle zeigt die Standard-Designspezifikationen für blinde und vergrabene Durchkontaktierungen, die bei MOKOPCB hergestellt werden:

| Via-Typ | Fertigungsmethode | Via-Durchmesser (Max) | Via-Durchmesser (Min) | Annulärring | Min. Kupferdicke |

|---|---|---|---|---|---|

| Blinde Via | Laser | 0,4 mm | 100 μm | 150 μm | 20 μm |

| Blinde Via | Mechanisch | 0,4 mm | 150 μm | 127 μm | 20 μm |

| Begrabene Via | Laser | 0,4 mm | 100 μm | 150 μm | 20 μm |

| Begrabene Via | Mechanisch | 0,4 mm | 100 μm | 150 μm | 20 μm |

Für weitere Informationen oder ein individuelles Angebot füllen Sie bitte das Formular aus. Wir melden uns innerhalb von 24 Stunden bei Ihnen.

Kontaktieren Sie uns

Haben Sie Fragen oder Anfragen? Füllen Sie das Formular aus und wir melden uns bald bei Ihnen.