PCB Back Drilling

Elektronische Geräte werden immer multifunktionaler und die zu verarbeitenden Signale immer komplexer, wodurch es immer schwieriger wird, eine zuverlässige Signalübertragung zu gewährleisten. Die Rückbohrung ist eine effektive Lösung, mit der die Signalintegrität aufrechterhalten werden kann, indem Verzerrungen durch Rauschen, Übersprechen und Via-Stubs reduziert werden.

Was ist Rückbohren bei Leiterplatten?

Rückbohren ist ein Verfahren, das bei der Herstellung von mehrschichtigen Leiterplatten angewendet wird, um die ungenutzten Teile der Durchgangslöcher (sogenannte Via-Stubs) aus den inneren Schichten zu entfernen. Diese Stubs sind verbleibende Teile von durchkontaktierten Löchern, die die Signalübertragung durch Reflexionen unterbrechen und die Signalintegrität beeinträchtigen können. Durch das Ausbohren dieser unerwünschten Teile dient das Backdrilling dazu, die Impedanzkonsistenz aufrechtzuerhalten und Signalverzerrungen zu verringern. Diese Technologie ist besonders nützlich bei Hochgeschwindigkeits-Leiterplattenkonstruktionen, bei denen saubere Signalwege unerlässlich sind.

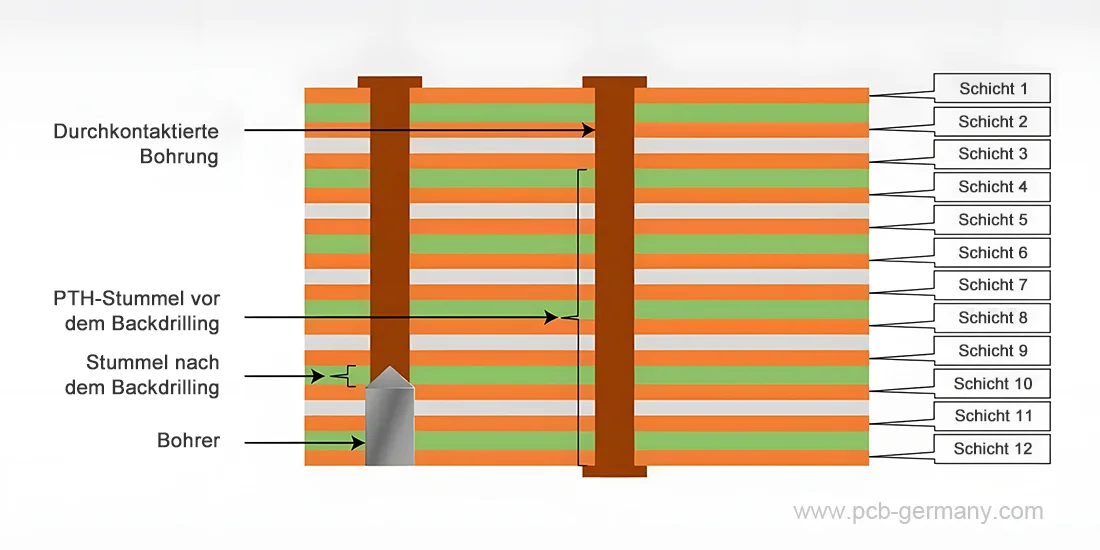

Beispiel für Back Drilling

Um die Back-Drilling-Technologie für Leiterplatten besser zu verstehen, nehmen wir als Beispiel eine 12-lagige Leiterplatte. In dieser Leiterplatte erstreckt sich eine plattierte Durchgangsbohrung von der 1. bis zur 12. Lage, aber das Design erfordert nur eine elektrische Verbindung zwischen der 1. und 9. Lage. Daher sind die Lagen 10 bis 12 die ungenutzten Teile, die durch Back Drilling entfernt werden sollten. Nach dem Ausbohren dieses Teils würde sich die Signalleistung der Leiterplatte verbessern.

Vorteile des Back Drilling

Im Folgenden sind einige der wichtigsten Vorteile der Back-Drilling-Technologie aufgeführt:

Minimiert Signalreflexionen und Interferenzen: Durch das Entfernen von Via-Stubs (Teile der Via-Löcher, die nicht für die Signalübertragung vorgesehen sind) kann Back Drilling Quellen für Signalreflexionen, Klingeln und elektromagnetische Interferenzen beseitigen. Dadurch wird die Signalübertragung sauberer und Verzerrungen werden reduziert.

Verbessert die Signalintegrität und Zuverlässigkeit: Wenn Via-Stubs entfernt werden, wird die Impedanz zwischen Vias und Leiterbahnen gleichmäßig, wodurch die Möglichkeit von Fehlanpassungen, die die Signalintegrität stören können, begrenzt wird. Dies führt zu einer zuverlässigeren PCB-Leistung, insbesondere bei Hochgeschwindigkeitsanwendungen.

Ermöglicht Hochgeschwindigkeitsleistung: Durch die minimierte Signalverschlechterung können PCBs mit höheren Frequenzen und größerer Genauigkeit arbeiten, sodass sie in fortschrittlicheren Systemen wie Servern, Routern und HF-Schaltungen eingesetzt werden können.

Der Back-Drilling-Prozess

Während des Back-Drilling-Prozesses wird eine CNC-Bohrmaschine eingesetzt, um die Via-Stubs von der Rückseite der Leiterplatten zu entfernen. Im Allgemeinen ist das beim Back-Drilling erzeugte Loch 4 bis 6 mil größer als das ursprüngliche. In der Regel umfasst das Verfahren die folgenden Schritte:

- Erstellen der Via: Der erste Schritt des Back-Drilling-Prozesses besteht darin, ein standardmäßiges durchplattiertes Loch in der Leiterplatte zu erstellen.

- Festlegen der Bohrtiefe: Je nachdem, welche inneren Schichten verbunden werden müssen, berechnen die Ingenieure die erforderliche Bohrtiefe.

- Entfernen der Stümpfe: Mit speziellen CNC-Geräten wird der ungenutzte Teil der Durchkontaktierung mit hoher Präzision gebohrt.

- Präzise Tiefenkontrolle: Fortschrittliche Systeme sorgen dafür, dass der Bohrer an der richtigen Schicht stoppt, ohne die wichtigen elektrischen Verbindungen zu beschädigen.

Wann sollte Back Drilling bei Leiterplatten verwendet werden?

Obwohl Back Drilling zur Verbesserung der Signalintegrität beiträgt, ist diese Technik nicht für alle Leiterplattenkonstruktionen geeignet. Sie ist nur in bestimmten Situationen erforderlich, wie unten aufgeführt:

Hochgeschwindigkeitsdesigns: Back Drilling ist bei Hochgeschwindigkeitssignalen auf Leiterplatten erforderlich. Es minimiert Reflexionen und Klingeln der Signalwege durch Entfernen der Via-Stubs und verbessert so die Signalqualität.

Dichte Leiterplatten-Designs: Wenn die Schaltung dicht mit Bauteilen bestückt ist und der Platz begrenzt ist, kann Back Drilling besonders nützlich sein. Durch Entfernen des ungenutzten Teils einer Durchkontaktierung kann Back Drilling zusätzlichen Platz für andere Bauteile schaffen.

Erfüllung von Designanforderungen: In einigen Fällen ist Back Drilling erforderlich, um die Spezifikationen zu erfüllen. Wenn beispielsweise eine Spezifikation eine kontrollierte Impedanz und eine minimale Stummlänge erfordert, kann Back Drilling dazu beitragen, beides zu erreichen.

Faktoren, die die Wirksamkeit des Back Drilling beeinflussen

Bevor Sie Back Drilling in Ihr PCB-Design integrieren, müssen Sie mehrere Faktoren bewerten, die sich auf dessen Leistung auswirken:

PCB-Material: Die Wirksamkeit des Back Drilling wird durch das PCB-Material beeinflusst. Beispielsweise lässt sich das häufig verwendete FR-4-Material leicht bohren, während andere Materialien wie Keramik- oder Metallkernplatten aufgrund ihrer höheren Festigkeit andere Bohrer und Parameter erfordern.

Größe und Abstand der Durchkontaktierungen: Die Wirksamkeit des Rückbohrvorgangs kann auch durch die Größe und den Abstand der Durchkontaktierungen beeinflusst werden. Kleinere Durchkontaktierungen erfordern ein genaueres Bohren, während größere Durchkontaktierungen möglicherweise größere Bohrer oder mehrere Bohrvorgänge erfordern.

Bohrgenauigkeit: Eine hohe Präzision der Bohrtiefe ist erforderlich, um Stümpfe vollständig zu entfernen, ohne die Signallagen zu beschädigen. Wenn zu flach gebohrt wird, bleiben Stümpfe zurück; wenn zu tief gebohrt wird, werden die inneren Lagen beschädigt. Daher ist eine hochpräzise CNC-Maschine mit Z-Achsen-Kompensation und Tiefenkontrolle unerlässlich, um enge Toleranzen zu gewährleisten – in der Regel innerhalb von +/- 0,05 mm.

Wichtige Designrichtlinien für effektives Rückbohren

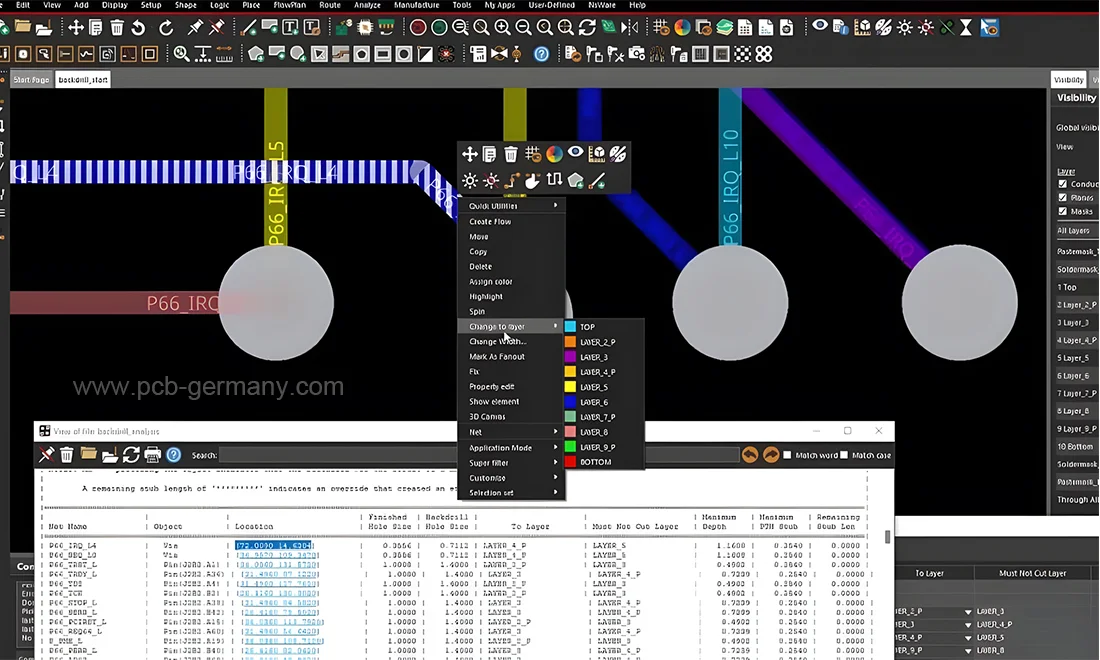

- Verwenden Sie eine Rückbohrtabelle: Rückbohrtabellen helfen Designern, die richtige Bohrtiefe und den richtigen Bohrdurchmesser für jede Signallage zu finden. Dadurch können Fehler beim Rückbohren vermieden werden, die zu Signalverschlechterungen und Signalverlusten führen können.

- Wählen Sie eine geeignete Rückbohrtechnik: Rückbohren kann auf viele Arten erfolgen, darunter Laserablation, mechanisches Bohren und Plasmaätzen. Jedes Verfahren hat seine Vorteile und Einschränkungen, daher ist es wichtig, das für Ihr Design am besten geeignete auszuwählen.

- Halten Sie ausreichende Board-Ränder ein: Während des Backdrill-Prozesses sollten die Durchkontaktierungen einen ausreichenden Abstand zu den Board-Kanten haben, um Probleme wie Bohrerbrüche oder mögliche Beschädigungen der Leiterplatte zu vermeiden.

- Verwenden Sie kontrolliertes Impedanz-Routing: Kontrolliertes Impedanz-Routing kann angewendet werden, um Signalreflexionen zu verhindern und die Signalintegrität aufrechtzuerhalten, was besonders wichtig ist, wenn Backdrilling bei Hochgeschwindigkeitssignalleitungen verwendet wird.

- Minimieren Sie die Anzahl der rückseitig gebohrten Durchkontaktierungen: Das Rückbohren ist ein zeitaufwändiger und kostspieliger Prozess. Daher sollten Designer versuchen, die Anzahl der rückseitig gebohrten Durchkontaktierungen zu reduzieren. Dies ist durch die richtige Auswahl des Schichtstapels und die Verwendung von Blind- und Buried-Vias möglich.

Arbeiten Sie mit MOKO PCB zusammen, um fortschrittliche Back-Drilling-Lösungen zu erhalten

Back-Drilling ist zu einer unverzichtbaren Technik in der modernen Leiterplattenherstellung geworden, die es Designern ermöglicht, eine optimale Signalintegrität in Hochgeschwindigkeitsanwendungen zu erreichen.

MOKOPCB verfügt über umfangreiche Erfahrung in der Herstellung von mehrschichtigen Leiterplatten und ist auf die Durchführung präziser Back-Drilling-Arbeiten gemäß den Anforderungen Ihres Designs spezialisiert. Ganz gleich, ob Ihre Anwendung Hochgeschwindigkeits-Digitalschaltungen, dichte Bauteil-Layouts oder strenge Leistungsanforderungen umfasst, wir sind in der Lage, Ihnen die besten Ergebnisse zu liefern.

Sind Sie bereit, über Ihr Leiterplattenprojekt zu sprechen? Füllen Sie das untenstehende Formular aus, um Ihre Anforderungen zu übermitteln, und unser Team wird eine maßgeschneiderte Lösung für Sie erstellen.

Kontaktieren Sie uns

Haben Sie Fragen oder Anfragen? Füllen Sie das Formular aus und wir melden uns bald bei Ihnen.